- от автора admin

Содержание

- Введение в управление бизнес-процессами (Business Process Management, BPM)

- Что такое управление бизнес процессами (BPM)?

- Категории бизнес-процессов

- Модель зрелости BPM

- Моделирование бизнес-процессов

- Процессные нотации

- Карта потока создания ценности:Специализированные подходы к моделированию процессов

- Процессная иерархия

- Основные принципы моделирования бизнес-процессов

- BPM-Система Платформа для создания и управления бизнес-процессами

- Lean. Как внедрить?

- Lean production это

- Что такое Lean management

- Для компании

- Муда, мура, мури это

- Преимущества методологии Lean

- Принципы бережливого производства

- Принципы философии Кайдзен — непрерывное совершенствование

Введение в управление бизнес-процессами (Business Process Management, BPM)

Распространенные роли в управлении бизнес-процессами:

- процессный аналитик;

- процессный инженер;

- процессный архитектор;

- менеджер процесса;

- владелец процесса;

- консультант по процессам;

- бизнес аналитик;

- системный аналитик;

- менеджер или директор программ повышения эффективности;

- менеджер или директор по процессным инновациям.

Управление бизнес процессами (Business Process Management, BPM) – это концепция управления, увязывающая стратегию и цели организации с ожиданиями и потребностями клиентов путем соответствующей организации сквозных процессов. BPM сводит воедино стратегию, цели, культуру и организационную структуру, роли, политики, нормативы, методологии и программные средства для: а) анализа, проектирования, внедрения, управления и непрерывного улучшения сквозных процессов и б) регулирования отношений в области процессного управления.

Видео по бизнес-процессам:

Рисунок «Три взгляда на BPM»

Усовершенствование бизнес процессов (BPI) – это разовая инициатива или проект, направленный на более полное соответствие стратегии организации и ожиданий клиентов. BPI включает в себя выбор, анализ, проектирование и внедрение усовершенствованного процесса.

Управление процессами предприятия (EPM) – это применение принципов, методов и процессов BPM в конкретной организации. EPM: а) обеспечивает соответствие портфеля и архитектуры сквозных процессов стратегии и ресурсам организации и б) предоставляет модель регулирования для оценки и управления BPM инициативами.

Непрерывная оптимизация – это долгосрочный подход к повышению результативности и производительности конкретных процессов на основе непрерывно функционирующей системы управления с обратной связью.

Что такое управление бизнес процессами (BPM)?

BPM – это управленческая дисциплина, в которой предполагается, что наилучший путь к достижению целей организации – это целенаправленное управление ее бизнес процессами. BPM рассматривает процессы как активы. В ней принимается, что цели организации могут быть достигнуты через описание, проектирование, контроль бизнес процессов и стремление к их непрерывному совершенствованию.

Чтобы быть способной эффективно управлять бизнес процессами (то есть чтобы развить BPM как способность), организация должна располагать процессами, людьми и технологиями:

- Бизнес процессы, поддерживающие управление бизнес процессами. Например, у организации должны быть процессы, которые обеспечивают:

- описание и проектирование бизнес процессов;

- разработку и внедрение бизнес процессов;

- мониторинг и контроль исполнения бизнес процессов;

- непрерывное и постоянное улучшение бизнес процессов, несмотря на и в ответ на внутренние и внешние изменения.

- Определенные роли (люди), вовлеченные в управление бизнес процессами . Таковые включают (не ограничиваясь ими) следующие:

- архитектор процессов, который отвечает за описание и проектирование бизнес процессов;

- процессный аналитик, который отвечает за построение, внедрение, мониторинг и оптимизацию бизнес процессов;

- владелец процесса, который отвечает за исполнение бизнес процесса от начала до конца, в соответствии с определенными целевыми показателями эффективности и в конечном итоге за создание ценности для потребителя.

- Внедрение специализированных информационных технологий управления бизнес процессами , обеспечивающих следующую функциональность:

- описание бизнес процессов в контексте корпоративной архитектуры;

- проектирование бизнес процессов с целью внедрения;

- исполнение бизнес процессов в контексте операционной деятельности;

- мониторинг целевых показателей эффективности бизнес процессов;

- анализ бизнес процессов с целью выявления и оценки возможностей для улучшения;

- управление изменениями бизнес процесса.

Бизнес-процесс — это набор действий, преобразующих один или несколько входов в конкретный результат (продукт или услугу), обладающий ценностью для потребителя.

Рисунок «Бизнес-процесс»

Концепция потребителя во взаимодействии функций внутри организации

Концепция потребителя во взаимодействии функций внутри организации

Ценность в виде проектных спецификаций

Ценность в виде проектных спецификаций

Пример: IТ подразделение фармацевтической компании оказывает услуги бизнес подразделениям. Каждая такая услуга предоставляется посредством бизнес процесса внутри IТ подразделения. Связь поставщик – потребитель сервиса показана ниже. Бизнес-процесс создает ценность для потребителя в форме продукции или услуг. Суть BPM заключается в оптимизации того, как эта ценность создается.

Пример: IТ подразделение фармацевтической компании оказывает услуги бизнес подразделениям. Каждая такая услуга предоставляется посредством бизнес процесса внутри IТ подразделения. Связь поставщик – потребитель сервиса показана ниже. Бизнес-процесс создает ценность для потребителя в форме продукции или услуг. Суть BPM заключается в оптимизации того, как эта ценность создается.

Визуализации и пониманию бизнес процесса способствует графическое представление действий в виде прямоугольников, связанных друг с другом в диаграмме с дорожками

Визуализации и пониманию бизнес процесса способствует графическое представление действий в виде прямоугольников, связанных друг с другом в диаграмме с дорожками

Среди артефактов, которые организации часто создают и поддерживают в процессной работе, можно назвать следующие.

Среди артефактов, которые организации часто создают и поддерживают в процессной работе, можно назвать следующие.

- Бизнес контекст: какие собственные способности обеспечивает процесс, и каков вклад бизнес процесса в создание продукции или услуги для внешнего потребителя.

- Процессный контекст: поставщики и входы, результаты и потребители, стартовые и завершающие события, регулирующие положения, используемые ресурсы и целевые показатели эффективности.

- Бизнес транзакции, сопровождающие передачу работы между функциями и ролями внутри организации и между организацией, поставщиками и потребителями.

- Изменения состояний, описывающие преобразование продукции по мере прохождения ее сквозь процесс.

- Бизнес события, происходящие вне и внутри процесса, а также действия и развилки в процессе, которые этими событиями активизируются.

- Декомпозиция, показывающая разбиение процесса на все меньшие и меньшие фрагменты работы от верхнего уровня процесса в целом до нижнего уровня задач.

- Ожидаемые показатели эффективности, детализирующие обязательства перед клиентом по предоставлению продукции или услуг, и показатели эффективности, установленные для процесса и измеряемые, чтобы убедиться, что обязательства перед клиентом выполняются.

- Структура организации и картина того, как различные функции и роли внутри организации компонуются для поддержки исполнения процесса.

- Функциональность информационных систем и то, как эта функциональность задействована в исполнении процесса.

Бизнес-процесс – это совокупность действий, создающих определенную ценность (продукцию или услугу) для потребителя. Это определение содержит как внутренний аспект (набор действий), так и внешний (ценность для потребителя), так что лучше всего контролировать показатели эффективности процесса с обеих точек зрения.

Показатели эффективности, оцениваемые извне или с точки зрения потребителя, принято называть результативностью, они призваны отвечать на вопрос: «Делаем ли мы то, что надо?» Эти показатели должны подтвердить, что мы систематически соответствуем потребностям и ожиданиям заказчика.

Секрет полезности метрик на стадии «Проверка» – правильная архитектура описания процесса на стадии «Планирование». Целевые показатели эффективности процесса определяются ожиданиями потребителя. Эти показатели эффективности самого верхнего уровня, в свою очередь, декомпозируются на нижележащие целевые показатели эффективности, которые могут устанавливаться на функциональном и операционном уровнях. В теории:

- если достигнуты все операционные целевые показатели, то функциональные показатели выдержаны;

- если достигнуты все функциональные показатели, то показатели эффективности процесса самого верхнего уровня выдержаны;

- если достигнуты все показатели эффективности процесса, то потребитель удовлетворен.

Категории бизнес-процессов

Бизнес-процессы можно разделить на три категории:

- Основные процессы – сквозные и, как правило, кросс функциональные процессы, непосредственно создающие ценность для потребителя. Основные процессы также называют ключевыми, так как они представляют собой действия, необходимые с точки зрения выполнения организацией своей миссии. Эти процессы составляют цепочку создания ценности, в которой каждый шаг добавляет ценность к предыдущему, измеряемую вкладом в создание или поставку продукции или сервиса и в конечном счете в создание ценности для потребителя.

- Вспомогательные процессы предназначены для поддержки основных, обычно через управление ресурсами и/или инфраструктурой, необходимых основным процессам. Разница между основными и вспомогательными процессами в том, что вспомогательные процессы непосредственно не создают ценность для потребителя. Примеры вспомогательных процессов обычно относятся к ИТ, финансам, управлению персоналом. Хотя вспомогательные процессы зачастую тесно связаны с функциональными областями (например, процесс выдачи и отзыва разрешения на сетевой доступ), они могут пересекать функциональные границы и зачастую действительно их пересекают.

- Процессы управления предназначены для измерения, мониторинга и контроля бизнес деятельности. Они призваны гарантировать, что основные и вспомогательные процессы спроектированы и исполняются в соответствии с поставленными операционными, финансовыми целями, регуляторными и юридическими ограничениями. Как и вспомогательные, процессы управления непосредственно не добавляют ценности для потребителя, но они необходимы для обеспечения соответствия операций целевым уровням производительности и результативности.

Модель зрелости BPM

Модель зрелости бизнес-процессов BPM:

Моделирование бизнес-процессов

Цель моделирования – разработать такое представление процесса, которое будет описывать его точно и достаточно полно, исходя из поставленной задачи. Глубина детализации и содержание модели определяются тем, чего ожидают от проекта моделирования: для одного проекта может быть достаточно простой диаграммы, в то время как для другого может понадобиться полностью проработанная модель.

Процессные модели – это средства:

- управления процессами организации;

- анализа эффективности процесса;

- описания изменений.

Процессная модель может описывать желаемое состояние бизнеса и определять требования к ресурсам, обеспечивающим эффективное выполнение операций, таким как люди, информация, оборудование, системы, финансы, энергия.

Побудительные причины моделирования процессов:

Процессные нотации

Распространенные процессные нотации:

BPMN:

Диаграмма с дорожками Брюса Силвера:

Блок-схема:

Процессная цепочка, управляемая событиями (EPC):

UML:

IDEF:

Карта потока создания ценности:

Специализированные подходы к моделированию процессов

Специализированные подходы к моделированию процессов:

Процессная иерархия

Процессная иерархия:

Основные принципы моделирования бизнес-процессов

Что означает моделирование бизнес-процессов на практике? Моделирование бизнес-процессов в компании может быть направлено на решение большого числа различных задач:

- Точно определить результат бизнес-процесса и оценить его значение для бизнеса.

- Определить набор действий, составляющих бизнес-процесс. Ясное определение набора задач и действий, которые необходимо выполнить, чрезвычайно важно для детального понимания процесса.

- Определить порядок выполнения действий. Действия в рамках одного бизнес-процесса могут выполняться как последовательно, так и параллельно. Очевидно, что параллельное исполнение, если оно допустимо, позволяет сократить общее время выполнения процесса и, следовательно, повысить его эффективность.

- Произвести разделение зон ответственности: определить, а затем отслеживать, какой сотрудник или подразделение компании несет ответственность за выполнение того или иного действия или процесса в целом.

- Определить ресурсы, потребляемые бизнес-процессом. Точно зная, кто какие ресурсы использует и для каких операций, можно повысить эффективность использования ресурсов посредством планирования и оптимизации.

- Понять суть взаимодействий между участвующими в процессе сотрудниками и подразделениями компании и оценить, а затем повысить эффективность коммуникации между ними.

- Увидеть движение документов в ходе процесса. Бизнес-процессы производят и потребляют различные документы (в бумажной или электронной форме). Важно разобраться, откуда и куда идут документы или информационные потоки, и определить, оптимально ли их движение и действительно ли все они необходимы.

- Определить потенциальные узкие места и возможности для улучшения процесса, которые будут использованы позже для его оптимизации.

- Более эффективно внедрить стандарты качества, например ИСО 9000, и успешно пройти сертификацию.

- Использовать модели бизнес-процессов в качестве руководства для новых сотрудников.

- Эффективно произвести автоматизацию бизнес-процессов в целом или отдельных их шагов, включая автоматизацию взаимодействия с внешней средой — клиентами, поставщиками, партнерами.

- Разобравшись в совокупности бизнес-процессов компании, понять и описать деятельность предприятия в целом.

В свою очередь, основной задачей при моделировании бизнес-процессов компании является описание существующих в ней процессов с целью построения их моделей «как есть». Для этого необходимо собрать всю доступную информацию о процессе, которой в полной мере, как правило, владеют только сотрудники компании, непосредственно задействованные в выполнении процесса. Таким образом, мы приходим к необходимости подробного опроса (интервьюирования) всех задействованных в бизнес-процессе сотрудников. Следует подчеркнуть, что нельзя ограничиваться сведениями о процессе, предоставляемыми руководителем подразделения и менеджерами. Обычно только беседа с сотрудником, непосредственно осуществляющим действия в рамках описываемого бизнес-процесса, дает адекватное представление о том, как функционирует процесс в реальности.

Первый вопрос при построении модели «как есть» касается результата рассматриваемого бизнес-процесса. Случается, что получить четкую формулировку результата бизнес-процесса нелегко, несмотря на всю важность этого понятия для эффективности работы компании.

После определения результата следует разобраться с последовательностью действий, составляющих процесс. Последовательность действий моделируется на разных уровнях абстракции. На самом верхнем уровне показывают только наиболее важные шаги процесса (обычно не более десяти). Затем производится декомпозиция каждого из высокоуровневых шагов (подпроцессов). Глубина декомпозиции определяется сложностью процесса и требуемой степенью детализации. Для того чтобы получить действительно полное представление о бизнес-процессе, надо произвести декомпозицию до атомарных бизнес-функций — хорошо понятных элементарных действий (отдельных операций в ПО или выполняемых человеком), которые нет смысла раскладывать на составляющие.

На основе собранной информации строится модель обычного, или оптимального, выполнения процесса и определяются возможные сценарии его выполнения со сбоями. Различные сбои (исключительные ситуации — исключения) могут нарушать оптимальный ход процесса, поэтому следует указать, каким образом исключения будут «обработаны», то есть какие действия предпринимаются в случае возникновения исключительной ситуации. На рисунке показаны основные шаги при построении модели бизнес-процесса.

Важной частью построения модели бизнес-процесса является исследование аспектов его эффективности. Сюда входят использование ресурсов, время выполнения работ сотрудниками, возможные задержки и простои. Необходимо разработать систему показателей, или метрик, для оценки эффективности процесса. Частично в качестве метрик могут быть взяты используемые в компании KPI (Key Performance Indicator), однако могут потребоваться и дополнительные характеризующие рассматриваемый процесс показатели.

При моделировании определяются бизнес-цели, в достижение которых вносит свой вклад моделируемый процесс. Следует различать понятия бизнес-цели и результата процесса. Каждый бизнес-процесс должен иметь как минимум один результат и быть направлен на достижение хотя бы одной бизнес-цели. Например, результат процесса «Исполнение заказа на подключение абонента» можно определить как «Получение подтверждения подключения от клиента», тогда как бизнес-цели, которые преследуются при выполнении данного процесса, могут включать «Обеспечение минимального времени исполнения заказа» и «Обеспечение минимального процента рекламаций». Для определения целей следует обратиться к бизнес-стратегии компании.

Необходимо выявить события, которые могут прервать ход процесса. В случае прерывания может потребоваться корректно «откатить» (компенсировать) те шаги процесса, которые уже были выполнены. Для этого следует определить логику компенсирующих действий для каждого прерывающего события.

Наконец, следует рассмотреть имеющиеся программные средства, осуществляющие поддержку бизнес-процесса. Это важно, так как программное обеспечение может скрывать некоторые особенности поведения процесса, не в полной мере известные исполняющим отдельные шаги сотрудникам. Собранная на этом этапе информация будет полезна при дальнейшей автоматизации процесса.

Собрав все указанные сведения, можно получить хорошее представление о ходе бизнес-процесса. На этапе моделирования должны быть получены следующие результаты:

- Процессная карта, показывающая связь между различными бизнес-процессами и их взаимодействия. На процессной карте, как правило, каждый бизнес-процесс компании изображен в виде прямоугольника, стрелками показаны связи между ними (например, зависимость одного процесса от другого, или замена одного процесса другим при выполнении некоторого условия), а также представлены различные документы, которые передаются из процесса в процесс или регламентируют их ход (стандарты, инструкции и т.п.).

- Диаграмма ролей, показывающая роли при выполнении процесса и связи между ними. Диаграмма ролей не является иерархической. Она представляет такие связи, как участие в группе, руководство, коммуникацию, замещение одной роли другой и т. д.

- Модель «как есть» каждого рассмотренного бизнес-процесса, детально описывающая процесс и отражающая ход процесса, действия, роли, движение документов, а также точки возможной оптимизации. Такая модель включает в себя:

- диаграмму окружения процесса, представляющую бизнес-процесс в виде одного действия (то есть не раскрывающую ход процесса), для которого могут быть показаны запускающее процесс событие, необходимые входные данные, результат, роли, показатели эффективности, прерывающие события и компенсирующие процессы, регламентирующие документы, связанные бизнес-цели;

- высокоуровневую диаграмму процесса, показывающую его крупные шаги (обычно не более десяти) и связанные с ними роли;

- подробные диаграммы для каждого шага высокоуровневой модели (в зависимости от сложности процесса здесь может использоваться несколько иерархически организованных диаграмм), в деталях показывающие ход процесса, прерывающие события, бизнес-правила, роли и документы;

- диаграмму обработки исключений, показывающую, какие действия выполняются в случае данной исключительной ситуации и кем, а также куда передается управление после окончания обработки исключения.

На практике хорошо зарекомендовал себя следующий состав группы, осуществляющей моделирование бизнес-процесса:

- владелец бизнес-процесса и один-два сотрудника того же подразделения компании, помогающих ему;

- специалист по управлению качеством;

- бизнес-аналитик(и);

- представитель ИТ-подразделения;

- внешний консультант (не обязательно).

BPM-Система Платформа для создания и управления бизнес-процессами

Платформа для создания и управления бизнес-процессами от компании Террасофт (подробней на сайте https://www.terrasoft.ru/).

Bpm’online studio — это система управления бизнес-процессами (BPMS), которая позволяет автоматизировать различные бизнес-задачи. Bpm’online studio — интуитивный инструмент для внедрения процессного подхода в работу различных подразделений компании и эффективно управлять изменениями в масштабах всего предприятия.

Lean. Как внедрить?

Этот вопрос задают предприниматели промышленного сектора, производства материальных благ. А ответ будет полезен и сфере услуг, ИТ и социальным проектам.

Lean Management (еще называют «методика бережливого производства»), как и философию Кайдзен и другие инструменты управления, можно применять в каждом бизнесе и процессе. Потому что оптимизировать можно все. Это способ мышления и продуктивного действия, а не просто тактика из пары алгоритмов.

Lean production это

Синонимов много: бережливое производство, бережливое управление, бережливое мышление… даже бережливое преобразование. Мышление и преобразование (в английском само слово «преобразование» может самодостаточно означать лин-методологию) как философия и теория ведения бизнеса, производство и управление — как практика.

Слова отражают идею как и производство «точно в срок», внедренное в Toyota как первый в истории образец лин метода и беспрерывного совершенствования конвейерного производства автомобилей. Тайити Оно — инженер-разработчик принципов бережливости после Второй мировой войны.

Его постулаты:

- устранение отходов,

- расширение прав и возможностей работников,

- уменьшение запасов,

- повышение производительности.

В то время как Генри Форд на своей производственной линии поддерживал ресурсы «на опережение спроса», Toyota выстраивали партнерские отношения с поставщиками и по факту делали авто на заказ.

Многие промышленные стартапы начинают уже с преобразования, применяя методы и инструменты со старта производства и до последнего этапа сопровождения клиентов. Многолетний бизнес также может перестроиться со старого «режима» на новое мышление, хоть это и требует упорства и терпения от руководителей. Этот путь выгоднее в долгосрочной перспективе.

Удивительно как система бережливого производства меняет иерархию в структуре компании. Вместо менеджеров и персонала формируется община многопрофильных сотрудников. Все ресурсы компании, даже человеческие — применяются по полной, каждый может предложить улучшение, каждый может проверить свою идею на практике, и каждый ответственный за комплексный результат. Такая гибкость позволяет вносить изменения моментально, а значит и реагировать на запросы потребителей, выпады конкурентов и волнения рынка.

Что такое Lean management

В примитивной трактовке Lean или бережливое производство — методология управления проектами в компании, которая устраняет все помехи производству. Растраты времени и ресурсов портят результат. Если процесс можно сделать быстрее, качественнее и дешевле — это стоит сделать прямо сейчас.

Пересмотр алгоритмов работы происходит в два этапа:

- Анализ. Чтобы понять, хорошо ли работает нынешний порядок в компании, проведите анализ всех процессов и составьте схему. Скрипты колл-центра, алгоритм приема заявок, логистика, работа с возвратами в интернет-магазине; скрипты техподдержки, обработка заявок в багтрекере, выкатка обновлений в продуктовой ИТ-компании. Пропишите весь порядок действий, определите плохие места сами или примените программы (любой софт для визуализации алгоритмов, бутылочных горлышек, ресурсов и времени).

- Внесение изменений. Найдя «уязвимости»: проблемы координации работы, нехватка ресурсов или устаревшие бюрократические процессы, предложите альтернативу. Альтернатива не обязана быть и даже не должна быть инновацией, кардинальными переменами и идеальным решением. Просто способ сделать лучше. Можно перебирать варианты, предложенные командой. Только не в голове, а на практике. Никто не знает заранее, что окажется полезным именно в вашем проекте. Выгоды и затраты каждой альтернативы пересматриваются по результатам практики. Лучший вариант внедряется окончательно.

И эти два этапа постоянно повторяются. Бережливое производство не бывает выполненным. Это бесконечное совершенствование в мелочах. С Lean не бывает грандиозных инноваций, только беспрерывное совершенствование небольшими шажками.

Для директора

Главная задача управленца — это прибыльность компании. Одним из способов ее достижения будет решение проблем и снижение затрат на производство, а другим — фокусировка на создание «ценности» для клиента в продукте или услуге. Самое интересное — правильно определив ценность для клиента, можно направить силы команды и материальные ресурсы только на важное и сократить расходы на неважное.

То есть Lean помогает экономить без потери качества и выбросить бесполезные в конечном счете процессы из алгоритма работы компании.

Например: клиенту нужны деревообрабатывающие станки.

- Что реально важно для покупателя? Цена, функционал и доставка важны всем. Но есть клиенты ориентированные на цену (бюджетные модели станков подешевле) и ориентированные на качество (станки, позволяющие делать сложные и эксклюзивные проекты с резьбой). Все они хотят получить станок в мастерскую быстро и аккуратно.

- Что можно оптимизировать или улучшить? Поднять качество, чтобы повысить цену оправдано. Выбирать лицензированные товары с сертификацией на известном потребителю языке, можно проводить инструктаж. Предоставлять доставку с помощью надежного логистического агентства, с которым налажены выгодные условия сотрудничества.

- Что убрать? Убрать стоит все действия, что мешают работе. Есть вагоноремонтный завод с географически распределенными цехами. Каждый день его менеджеры собираются в главном здании на планерку для согласования списка работ. Если внедрить единую систему управления делами — можно избавиться от ежедневной потери времени от планерок, а это 7 часов каждого руководителя цеха в неделю.

- Что делать и в каком порядке для получения лояльных клиентов? В глазах клиента алгоритм покупки выглядит так: сначала точно определить модель станка, потом способ и адрес доставки. Просить клиента авторизироваться и вписать адрес до выбора товара будет не приятно клиенту. Если же адрес вписывается после того, как онлайн-консультант во всплывающем окошке помог выбрать модель, конфигурацию и другие нюансы — клиент уже чувствует доверие и доволен. Ценность для потребителя соблюдена, задачи выполняются вовремя. Со стороны компании тоже есть алгоритм — нельзя отправлять заказ, пока он не оплачен. Это честно и избавляет от проблем с обманутыми ожиданиями обеих сторон.

Цель директора в методологии Lean: довести процесс производства, продажи и доставки товара клиенту до идеализированного совершенства. При этом акцент на выгоде клиента, а не компании. Выгода компании становится сопутствующим успехом, благодаря экономии времени и ресурсов при производстве и росту прибыли.

Для персонала

Что такое бережливое производство для работников завода или центра техподдержки ИТ компании? Правильно примененная методология экономит сырье, повышает условия труда и помогает рабочим зарабатывать больше.

Lean на предприятии надо еще и правильно внедрить. Если использовать метод бездумно, то руководитель может:

- желая сэкономить — закупить некачественные комплектующие

- переставить аппаратуру в цеху для сокращения расстояния между конвейерами, но забыть о длине кабелей электропитания

- прописать календарь экспериментов и запретить незапланированный креатив

- запустить штрафы за поломку рабочих инструментов, но не проверить их качество и состояние

- добавьте свой вариант.

Методология Lean приветствует постоянный обмен идеями между сотрудниками.

Если методология принята в коллективе — то любой рабочий завода может предложить директору свою идею улучшения рабочего процесса. Потому что работник, который непосредственно выполняет рабочий процесс, намного лучше видит, где и что можно улучшить в этом процессе. При постоянном внедрении таких предложений — завод конечно же повышает свою эффективность.

А рабочий будет вознагражден, если идея окажется полезной. Он получит карт-бланш на воплощение и практические испытания своей идеи. Только методом проб и ошибок можно найти правильный путь и бережливое производство рекомендует пробовать и улучшать постоянно.

Например, удобный мобильный органайзер сократит количество пропущенных дедлайнов и повысит скорость работы отделов маркетинга и дизайна. Внедрение его в компании будет экономией затрат времени, а значит бережливым производством.

Для компании

И руководитель компании, и рядовой исполнитель проекта своими действиями создают ценность продукта для клиента. Только на это направлены все усилия.

Выгода для клиента возникает не в каких-то моментах — факте выбора товара, приеме заказа, комплектации на складе или дате доставки.

Ценность создается потоком процессов, ориентированных на результат:

- онлайн консультант помогает подобрать размер, модель и цвет;

- оформляя заказ можно выбрать способ оплаты кредитной картой или наличными курьеру;

- в комплекте идет гарантия, талон на замену или возврат, подарочные карты или пригласительный на тематическое мероприятие;

- можно назвать дату и время доставки, созвониться с курьером или выбрать определенный магазин сети для самовывоза.

Нелинейность работы всей компании позволяет упрощать потоки, менять их алгоритмы так, чтобы выгадать экономию, увеличить ценность при тех же затратах или существенно снизить процент брака и возвратов.

Кроме чистой ценности и отсутствия бракованных экземпляров клиенту важна кастомизация продукта, особенно в потребительском сегменте. Если компания может без существенных потерь перестроить свой конвейер, производить разные или новые модели товара — то в конкурентной борьбе она однозначно победит. Даже сделать сборные индивидуальные комплекты из базовых деталей или предоставлять эксклюзивные сеты на заказ — уже ощутимое превосходство на рынке.

Муда, мура, мури это

Так в методологии Lean называются отходы или траты. Все лишнее, что стоит убрать. Все, что не повышает ценность для клиента. Муда, мура, мури — слова из японского языка, что прекрасно прижились в английском бизнес-сленге.

Муда — отходы, бесполезные траты. Последствия ошибок в управлении.

|

Муда |

В промышленности |

В ИТ |

|

1. Транспорт |

Просчет логистики, лишние перемещения сырья, товара, документов или данных. |

Бесполезная передача информации между базами данных и ведомствами. Ненужные инструменты или постоянные переключения документов. |

|

2. Инвентарь |

Избыточные запасы сырья, полуфабрикатов и готовой продукции. |

Проекты, что застревают «в стадии разработки». Багтрекер забитый устаревшими запросами. Накапливающиеся невыполненные заказы. |

|

3. Движение |

Ненужные перемещения людей по цеху, кабинетам, между складом и директорским кабинетом. |

Фрагментированные базы данных, плохая навигация поиска. Физически дистанцированные локальные носители информации. Необходимость часто ездить на встречи. Много вкладок в браузерах, много месенджеров или другие способы децентрализации данных и связи. |

|

4. Ожидание |

Простой людей и аппаратуры. Ожидание указаний, проверки, доступа к информации. Нехватка инструментов и техники для бесперебойной работы персонала. |

Отсутствие всей аппаратуры для работы, особенно у тестировщиков ПО. Проблемы с доступом к базе, перебои интернета, электричества и другие причины простоя программистов. |

|

5. Непомерная разработка |

Лишний процесс в обработке, перерасход сырья при производстве. |

После запроса «набросок, предварительные данные, примерные показатели» будет ошибкой делать законченный код, глубокий анализ или план развития в соответствии с ростом/спадом показателей. |

|

6. Перепроизводство |

Неоправданное производство продукта до заказа или большими партиями. Товар устаревает до реализации. |

В готовом проекте есть непрошеная самодеятельность, некорректная привязка к прошедшим событиям или технологиям. |

|

7. Дефекты, брак |

Несоответствие продукта ГОСТ, заказу или регламенту предприятия. |

Несоответствие ТЗ. Дополнительные итерации правок. |

|

8. Талант* |

Игнорирование потенциала и навыков коллег. Нечестная эксплуатация труда, запрет инициативы работников. |

Отсутствие карьерного роста. Безразличие к предложениям оптимизации рабочего процесса. |

|

9. Ресурсы* |

Неэкономичность. Аппаратуру, свет и другие технические ресурсы необходимо отключать, когда останавливается работа (на ночь, по завершении производства). |

Вылогиниться, выключить ПК перед уходом. Контролировать работу кондиционера, отопления, принтера, чайника и микроволновки (хотя бы). |

|

10. Побочные продукты* |

Кроме конечного продукта могут производиться сопровождающие процесс создания продукты. Дополнительные детали из обрезков металла на заводе труб, услуги по ремонту на станции продажи подержанных авто. |

Определенные функции софта могут быть самостоятельным продуктом. Разработка приложения с поиском ближайшего кафе может привести к еще двум возможностям: прибыль на рекламе для ресторанчиков, прибыль на рекламе ивентов. |

* муда, которые добавляют в некоторых классификациях.

Мура — причины муда. Неравномерность и несоответствие нагрузки, перегрузка.

|

Мура |

В промышленности |

В ИТ |

|

Перегрузка |

Нехватка ресурсов в пиках спроса, бездействие в спад. В праздничные распродажи стоит нанять временных дополнительных работников. В час пик в метро ездят дополнительные составы. Выиграв тендер заранее закончите старые проекты, чтобы мощностей хватило выполнить заказ в срок. |

Месяц сидим без работы, а потом аврал за неделю сделать все. Это бессмысленный стресс, к тому же несоответствие условий работы и поставленных задач. Размещение анонса мероприятия в соц.сетях за неделю до события — провал. Маркетинговая кампания за 3-4 месяца с регулярными постами — аншлаг. |

Сезонный, регулярный, управляемый рекламой потребительский спрос имеет свой ритм, тактовую частоту (неделя, месяц, квартал). Анализируем спады и взлеты спроса, востребованный и убыточный товар из модельного ряда. Прогнозируем, распределяем нагрузку и задачи.

Мури — нецелесообразность. Необоснованные сложности в работе.

|

Мури |

В промышленности |

В ИТ |

|

Непрофильная работа |

Поставить менеджера продаж к конвейерной ленте цеха. Назначить директором завода третью жену в подарок. |

Выполнение задач не имеющих отношения к занимаемой должности и развитым навыкам. Отправить верстальщика в call-center. |

|

Плохо укомплектованное рабочее место |

Один набор инструментов на 4 монтажника. |

У стажера есть ноут, но на нем нет антивируса и необходимых в работе специализированных программ. У дизайнера устаревший пиратский фотошоп. |

|

Нечеткие инструкции |

Абстрактные требования к заказу, измерения на глаз. |

«Сделайте макет жизнерадостнее, и кнопочки прям ух чтоб!» |

|

Отсутствие инструментов и оборудования |

Один принтер в кабинете директора, бухгалтерия постоянно бегает распечатать к нему. |

Программиста нанимают с его собственным ноутбуком и обязываю носить его в офис, так как купить и укомплектовать ему стационарник нельзя. |

|

Отсутствие надлежащего технического обслуживания / ненадежны оборудование |

Устаревшая конвейерная лента, техническое обслуживание которой просрочено на полгода-год. |

Сис.админ не систематизирует и не подписывает кабеля в серверной стойке. Время на поиск неисправности умножается в несколько раз. |

|

Ненадежные процессы |

Непроверенные технологии обработки сырья, абстрактно доказанные методы учета и сомнительные идеи в производстве. |

Monkey testing как единственный и достаточный способ тестирования программ на баги (ошибки). |

|

Плохая коммуникация и связь |

Плохая слышимость в рации на территории цеха. Борьба с секретарем директора, когда важно срочно сообщить о ЧП. Бюрократия. |

2 мобильных номера, 8 мессенджеров, 3 имейла и 5 соц.сетей, чтобы получить добро на выполнение задания. |

Суть бережливого преобразования в том, чтобы убрать все муда, мури и мура. Понимая их причинно-следственную связь можно сосредоточиться на истоках проблем, чтобы потом не убирать каждую мелочь.

Преимущества методологии Lean

Скептик скажет, зачем нужно бережливое преобразование, если можно просто применить пару стандартных инструкций по борьбе с браком из ГОСТов или сократить траты бумаги на бюрократию на предприятии? Методы бережливого производства как инструмент — сильны, но без понимания философии и структуры внедрить полноценно не получится.

Это как универовское знал-сдал-забыл. После экзамена в голове останется только «фух!» и применить на практике нечего. Так же и один раз по инструкции внедрив пару алгоритмов, сокращающих траты или сроки выполнения задач, бережливое производство не создать. Lean — это постоянные изменения. Даже раз в год проводить модернизацию, не значит внедрить методологию на самом деле.

Вся суть в опыте, отработке на практике. Только после личного опыта, тестирования теорий и сбора данных можно проанализировать и разработать новые этапы экспериментов. Поставьте себе такой цикл как норму внедрения исправлений, борьбы с муда, мура и мури.

Чтобы изначально запустить проект по методологии lean надо:

- собрать всю информацию о будущей задаче,

- сегментировать ее на подзадачи, разрабатывать и тестировать их отдельно,

- рассчитать все сроки и бюджет на основе собранного опыта конкурентов или собственных прошлых проектов (полагаться только на реальные данные вместо абстрактных теорий

Принципы бережливого производства

На основе всех муда, мура и мури есть ровно 10 принципов бережливого производства:

- Ликвидировать мусор

- Минимизировать запасы

- Максимизировать поток

- Производство зависит от потребительского спроса

- Знать требования клиентов

- Сделать правильно с первого раза

- Расширять возможности работников

- Построить систему с легкой заменой ее деталей

- Наладить партнерские отношения с поставщиками

- Создать культуру постоянного совершенствования

Также есть три базовые задачи бизнеса. Они направляют преобразование всей компании:

- Цель. Какие проблемы клиента решает компания, конечная ценность для потребителя?

- Процесс. Критерии оценки каждого потока создания ценности? Проверка алгоритмов и звеньев цепи, борьба с отходами, нецелесообразностью и перегрузками. Каждый шаг ценный, реальный, доступный, адекватный и гибкий, а потоки и влияния равномерны.

- Люди. Как распределить ответственность за каждый процесс и поток производства? Закрепить человека не за должностью, а за процессом, вверенным целиком? Куратор задачи формирует создание ценности с точки зрения бизнес-целей и активно воплощает бережливое преобразование.

Для индивидуального развития в карьере эти же базовые три задачи выглядят так:

- Какова цель моей работы?

- Процесс для генерации лучших результатов наиболее эффективным способом?

- Кто те люди, которым я создаю ценность?

Ответить на эти вопросы помогает понятие «кайдзен».

Принципы философии Кайдзен — непрерывное совершенствование

Термин кайдзен — состоит из двух японских иероглифов カイゼン: кай — изменения и дзен — хорошо. Изменения к лучшему, непрерывное совершенствование, преобразование к добру… Сложно сказать, это теоретическое учение философов или практический метод управления. Кайдзен симбиоз обоих понятий, позволяющий подчиненным предлагать и оперативно тестировать свои идеи по улучшению работы предприятия. Бережливое преобразование происходит от практической части кайдзен, а основывается на его философии.

Кайдзен держится на пяти китах:

- Равноправное взаимодействие всех уровней (руководство, менеджеры, рабочие) и прямая коммуникация между ними

- Индивидуальная дисциплина

- Здоровое моральное состояние коллектива и каждого лично

- Кружки качества

- Предложения по улучшениям всего от рабочего места и конвейера до способа оценки работы компании.

Детальнее о кайдзен читайте в следующей статье.

Алгоритм внедрения бережливого производства

По Джеймсу Вумеку, основателю Lean Enterprise Institute и автору ряда книг о преобразовании:

- Выбрать лидера — ответственного проводника перемен

- Получить от надежного источника знания о лин и кайдзен

- Найти или создать кризис — проблему, требующую немедленного решения

- Экспериментировать, практиковать, анализировать результаты сразу — не увлекаться разработкой стратегии (доказано братьями Райт)

- Построить реальные и желаемые карты потоков создания ценностей. Они должны отличаться

- Обеспечить прозрачность результатов для всего персонала

- Сокращать время производственного цикла (ускорение потока)

- Внедрить кайдзен и непрерывно развивать компанию (создание ценности в цехах переходит к административным изменениям)

Вот с чего начать внедрение бережливого производства. Возможные инструменты:

Примеры внедрения бережливого производства

Конкурентоспособность компании часто зависит от определенных критериев. Быстрая доставка вкусной пиццы победит просто вкусную пиццу. Кастомизация автомобиля у официального автодилера интересней стандартной базовой комплектации. А развернутые результаты частных медицинских анализов всегда лучше скупых выписок из районной поликлиники.

Обеспечить преимущество над конкурентами (скорость, кастомизация, качество исследования) можно беспрерывно улучшая систему управления проектами, как поступают многие компании в мире.

Успешно внедрили лин:

- в США: Toyota, Alcoa, Boeing, Pella, Emerson Electric, Jacobs Equipment Company (Danaher)

- в Европе: Motoman Robotec, Unior, Iskra Asing, Volvo, Metso, Nuon

- в Китае: Lenovo, Suntory

- государственные и муниципальные ведомства многих стран.

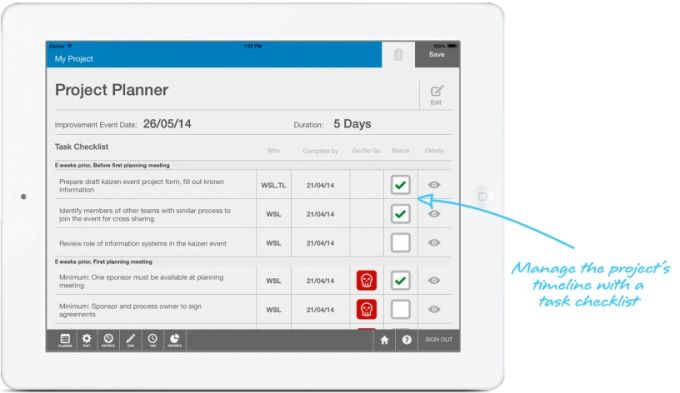

Приложения и инструменты Lean

Внедрить преобразование в современной компании проще, чем лет 30 назад. Для Андроид и iOS есть много однотипных приложений, помогающих вести экономный и качественно-ориентированный бизнес.

Инструменты бережливого производства применяются для мотивации персонала, построения отношений и связи между цехом и руководством, анализа результатов внедрения новых идей и обнаружения отходов в работе предприятия. Тестирование и эксперименты, разработка системы конвейеров или багтрекер для программистов — все это софт для лин методологии.

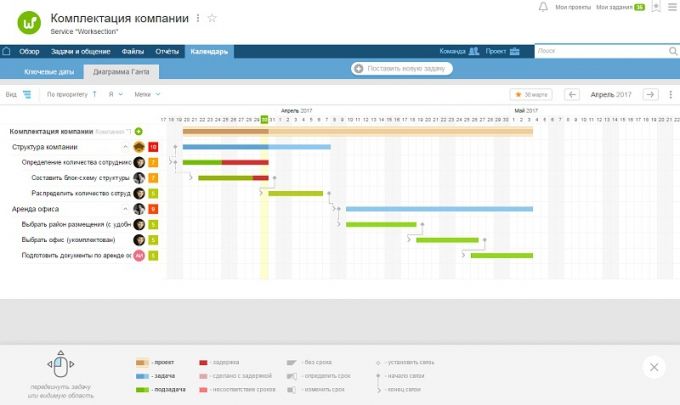

Worksection

Worksection — Saas сервис, в котором есть полный функционал управления проектами, диаграмма Ганта и несколько типов отчетов.

Диаграмма Ганта позволяет отследить взаимосвязи, хронологию и ответственных по задачам. В отчетах отмечаются просроченные задачи и превышенные бюджеты.

В разделе задач «по людям» руководителю видны объемы работ на каждого человека и кто простаивает. Так легко определить неправильное распределение человеческих ресурсов.

Так борьба с муда, мура и мури становится наглядной и простой.

Можно создать отдельный проект «предложений от команды», где создавать задачами внедряемые идеи.

Выставить дедлайн на две недели или месяц, тестировать идею, обсуждать в комментариях процесс и потом анализировать результат.

Если идея хороша — внедрить окончательно.

Oracle

Чаще владельцы компаний применяют программы вроде Oracle или виртуальные сервисы для проектного менеджмента.

LeanApp

Самое знаменитое приложение — LeanApp для iOS позволяет систематизировать и контролировать все процессы в компании.

Вердикт

Компании внедряют бережливое производство во всем мире, но не все они процветают благодаря ему. Многие не знают как, не понимают философию или неправильно применяют на практике заученные инструкции.

Суть методологии

- устранение отходов,

- расширение прав и возможностей работников,

- уменьшение запасов,

- повышение производительности.

Способ всегда индивидуальный, зависит от многих факторов — отрасль и сегмент рынка, ЦА, товар или услуга, приоритет и конкурентное отличие компании.

Начинать борьбу с отходами в самых «узких» местах потока работ — там, где ошибка критична.

Найти кризис и его решить намного эффективнее, чем бездумно внедрять алгоритм лин.

Lean система (Бережливое производство)

Олег Левяков

ЛИН (от англ. Lean – стройный, постный) производство или логистика «бережливого» производства вызвало колоссальный рост производительности труда и объемов продукции и остается основной системой производства во многих отраслях экономики мира.

Бережливое производство — это американское название Производственной системы Toyota. Создатель бережливого производства Тайити Оно начал первые опыты оптимизации производства еще в 1950-х годах. В те послевоенные времена Япония лежала в руинах и стране нужны были новые автомобили. Но проблема была в том, что спрос был не настолько велик, чтобы оправдать закупку мощной производственной линии, на манер Ford. Нужно было много разных видов автомобилей (легковые, мало- и среднетоннажные грузовики и пр.), но спрос на конкретный вид машины был невелик. Японцам пришлось учиться эффективно работать, создавая множество разных моделей в условиях невысокого спроса на каждую модель. Такую задачу до них не решал никто, так как эффективность понималась исключительно в терминах массового производства.

Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

Отправная точка бережливого производства — ценность для потребителя. С точки зрения конечного потребителя, продукт (услуга) приобретает действительную ценность только в то время, когда происходит непосредственная обработка, изготовление этих элементов. Cердцем бережливого производства является процесс устранения потерь, которые по-японски называются словом «му́да». Му́да — это одно из японских слов, которое означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Например, потребителю совершенно не нужно чтобы готовый продукт или его детали лежали на складе. Тем не менее, в традиционной системе управления складские издержки, а также все расходы, связанные с переделками, браком, и другие косвенные издержки перекладываются на потребителя.

В соответствии с концепцией бережливого производства всю деятельность предприятия можно классифицировать так: операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Следовательно, всё, что не добавляет ценности для потребителя, с точки зрения бережливого производства, классифицируется как потери, и должно быть устранено.

Основными целями бережливого производства являются:

- сокращение затрат, в том числе трудовых;

- сокращение сроков создания продукции;

- сокращение производственных и складских площадей;

- гарантия поставки продукции заказчику;

- максимальное качество при определённой стоимости либо минимальная стоимость при определённом качестве.

Как уже было сказано выше история ЛИН системы началась с компании Toyota. Сакиши Тойода, один из основателей компании Toyota, считал, что производственному совершенствованию нет предела и независимо от состояния компании на рынке и её конкурентоспособности необходимо постоянное движение вперёд, улучшение всех производственных процессов. Результатом такой философии стала проводимая на предприятиях Toyota стратегия kaizen – «непрерывные усовершенствования». Сакиши Тойода поддерживал большие инвестиции в исследовательские работы по созданию новых автомобилей.

Кииширо Тойода, сын Сакиши, понимал, что ему придётся предпринять что-то необычное для того, чтобы успешно соперничать с американскими автогигантами (такими, например, как Ford). Для начала он ввёл на своих предприятиях понятие «точно вовремя» (Togo and Wartman), который означал, что любая деталь автомобиля должна была создаваться не раньше, чем в ней возникнет необходимость. Поэтому у японцев, в отличие от американцев, не было огромных складов с запасными деталями, при этом японцы экономили больше времени и ресурсов. Методы «kaizen» и «Togo and Wartman» стали основой производственной философии семейства Тойода.

Следующий в династии Эйджи Тойода начал свою деятельность с того, что разработал пятилетний план усовершенствования методов производства. Для этого в компанию Toyota в качестве консультанта был приглашён Таичи Оно, который ввёл карточки «kanban» – «отслеживание движений запасов». Таичи Оно научил рабочих подробно разбираться в методах «kaizen» и «Togo and Wartman», модернизировал оборудование и наладил правильное чередование выполняемых операций. Если возникала какая-то проблема со сборкой изделий на конвейере, то конвейер моментально останавливался, чтобы быстро найти и устранить любые неполадки. Компания Toyota реализовывала свою промышленную философию качества на протяжении двадцати лет, в том числе и у своих поставщиков.

Соиширо Тойода стал президентом, а затем председателем совета директоров Toyota Motor Corporation в 1982 году. Под его руководством Toyota стала международной корпорацией. Соиширо начал свою работу по усовершенствованию качества в компании с изучения работ американского эксперта по качеству Э. Деминга. Управление качеством на предприятиях Toyota стало более чётким, оно внедрялось во всех подразделениях компании.

Так, на протяжении нескольких поколений руководителей компании Toyota была разработана уникальная система качества, которая и легла в основу системы ЛИН.

Наиболее популярными инструментами и методами Бережливого производства являются:

- Картирование потока создания ценности (Value Stream Mapping).

- Вытягивающее поточное производство.

- Канбан.

- Кайдзен — непрерывное совершенствование.

- Система 5С — технология создания эффективного рабочего места.

- Система SMED — Быстрая переналадка оборудования.

- Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием.

- Система JIT (Just-In-Time — точно вовремя).

- Визуализация.

- U-образные ячейки.

Картирование потока создания ценности — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений. Картирование потока создания ценности включает следующие этапы:

- Документирование карты текущего состояния.

- Анализ потока производства.

- Создание карты будущего состояния.

- Разработка плана по улучшению.

Вытягивающее производство (англ. pull production) — схема организации производства, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге — потребностями заказчика).

Идеалом является «поток в одно изделие» (“single piece flow”), т.е. поставщик (или внутренний поставщик), находящийся выше по потоку, ничего не производит до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об этом не сообщит. Таким образом, каждая последующая операция «вытягивает» продукцию с предыдущей.

Подобный способ организации работы тесно связан также с балансировкой линий и синхронизацией потоков.

Система Канбан – это система, обеспечивающая организацию непрерывного материального потока при отсутствии запасов: производственные запасы подаются небольшими партиями, непосредственно в нужные точки производственного процесса, минуя склад, а готовая продукция сразу отгружается покупателям. Порядок управления производством продукции — обратный: от i-той стадии на (i — 1)-ой.

Сущность системы CANBAN состоит в том, что все производственные подразделения предприятия снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа. Заказ на готовую продукцию подается на последнюю стадию производственного процесса, где производится расчет требуемого объема незавершенного производства, которое должно поступить с предпоследней стадии. Аналогично, с предпоследней стадии идет запрос на предыдущий этап производства на определенное количество полуфабрикатов. То есть размеры производства на данном участке определяются потребностями следующего производственного участка.

Таким образом, между каждыми двумя соседними стадиями производственного процесса существует двойная связь:

Средством передачи информации в системе CANBAN являются специальные карточки («canban», в переводе с японского языка, — карточка). Применяют два вида карточек:

- карточки производственного заказа, в которых указывается количество деталей, которое должно быть изготовлено на предшествующей стадии производства. Карточки производственного заказа отправляются с i-той стадии производства на (i — 1)-ый этап и являются основанием для формирования производственной програм-мы (i — 1)-ого участка;

- карточки отбора, в которых указывается количество материальных ресурсов (компонентов, деталей, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки). Карточки отбора показывают количество материальных ресурсов, фактически полученных i-тым производственным участком от (i — 1)-ого.

Таким карточки могут циркулировать не только внутри предприятия, использующего систему CANBAN, но и между ним и его филиалами, а также между сотрудничающими корпорациями.

Предприятия, использующие систему CANBAN получают производственные ресурсы ежедневно или даже несколько раз в течение дня, таким образом запасы предприятия могут полностью обновляться 100-300 раз в год или даже чаще, тогда как на предприятии, использующем системы MRP или MAP — только 10-20 раз в год. Например, в корпорации Toyota Motors на один из производственных участков в 1976 году ресурсы поставлялись трижды в день, а в 1983 году — уже каждые несколько минут.

Стремление к снижению запасов становится, кроме того, методом выявления и решения производственных проблем. Накопление запасов и завышенные объемы производства позволяют скрывать частые поломки и остановки оборудования, производственный брак. Поскольку в условиях минимизации запасов производство может быть остановлено из-за брака на предыдущей стадии технологического процесса, то основными требованием системы CANBAN, кроме требования «ноль запасов», становится требование «ноль дефектов». Систему CANBAN практически невозможно реализовать без одновременного внедрения комплексной системы управления качеством.

Важными элементами системы CANBAN являются:

- информационная система, включающая не только карточки, но и производственные, транспортные и снабженческие графики, технологические карты;

- система регулирования потребности и профессиональной ротации кадров;

- система всеобщего (TQM) и выборочного («Дзидока») контроля качества продукции;

- система выравнивания производства.

Основные преимущества системы CANBAN:

- короткий производственный цикл, высокая оборачиваемость активов, в том числе запасов;

- отсутствуют или чрезвычайно низки издержки хранения производственных и товарных запасов;

- высокое качество продукции на всех стадиях производственного процесса.

Анализ мирового опыта применения системы CANBAN показал, что данная система дает возможность уменьшить производственные запасы на 50%, товарные запасы — на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

Основные недостатки системы «точно в срок»:

- сложность обеспечения высокой согласованности между стадиями производства продукции;

- значительный риск срыва производства и реализации продукции.

Кайдзен — это производное от двух иероглифов — «изменения» и «хорошо» — обычно переводится как «изменения к лучшему» или «непрерывное улучшение».

В прикладном смысле Кайдзен — это философия и управленческие механизмы, стимулирующие сотрудников предлагать улучшения и реализовывать их в оперативном режиме.

Выделяют пять основных компонентов Кайдзен:

- Взаимодействие;

- Личная дисциплина;

- Улучшенное моральное состояние;

- Круги качества;

- Предложения по усовершенствованию;

Система 5С — технология создания эффективного рабочего места

Под этим обозначением известна система наведения порядка, чистоты и укрепления дисциплины. Система 5С включает пять взаимосвязанных принципов организации рабочего места. Японское название каждого из этих принципов начинается с буквы «С». В переводе на русский язык — сортировка, рациональное расположение, уборка, стандартизация, совершенствование.

- СОРТИРОВКА: отделить нужные предметы — инструменты, детали, материалы, документы — от ненужных, чтобы убрать последние.

- РАЦИОНАЛЬНОЕ РАСПОЛОЖЕНИЕ: рационально расположить то, что осталось, поместить каждый предмет на свое место.

- УБОРКА: поддерживать чистоту и порядок.

- СТАНДАРТИЗАЦИЯ: соблюдать аккуратность за счет регулярного выполнения первых трех S.

- СОВЕРШЕНСТВОВАНИЕ: превращение в привычку установленных процедур и их совершенствование.

Быстрая переналадка (SMED — Single Minute Exchange of Die) дословно переводится как «Смена штампа за 1 минуту». Концепция была разработана японским автором Сигео Синго и произвела революцию в подходах к переналадке и переоснастке. В результате внедрения системы SMED смена любого инструмента и переналадка могут быть произведены всего за несколько минут или даже секунд, «в одно касание» (концепция «OTED»— «One Touch Exchange of Dies»).

В результате многочисленных статистических исследований было установлено, что время на осуществление различных операций в процессе переналадки распределяется следующим образом:

- подготовка материалов, штампов, приспособлений и т.п. — 30%;

- закрепление и снятие штампов и инструментов — 5%;

- центрирование и размещение инструмента — 15%;

- пробная обработка и регулировка — 50%.

В результате были сформулированы следующие принципы, позволяющие сокращать время переналадки в десятки и даже сотни раз:

- разделение внутренних и внешних операций наладки,

- преобразование внутренних действий во внешние,

- применение функциональных зажимов или полное устранение крепежа,

- использование дополнительных приспособлений.

Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием в основном служит улучшению качества оборудования, ориентирован на максимально эффективное использование благодаря всеобщей системе профилактического обслуживания. Акцент в данной системе делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам.

В ТРМ участвуют операторы и ремонтники, которые вместе обеспечивают повышение надежности оборудования. Основа ТРМ — составление графика профилактического техобслуживания, смазки, очистки и общей проверки. Благодаря этому обеспечивается повышение такого показателя, как Полная Эффективность Оборудования.

Система JIT (Just-In-Time — точно вовремя) — система управления материалами в производстве, при которой компоненты с предыдущей операции (или от внешнего поставщика) доставляются именно в тот момент, когда они требуются, но не раньше. Данная система ведет к резкому сокращению объема незавершенного производства, материалов и готовой продукции на складах.

Система «точно вовремя» предполагает специфический подход к выбору и оцениванию поставщиков, основанный на работе с узким кругом поставщиков, отбираемых по их способности гарантировать поставку «точно вовремя» комплектующих изделий высокого качества. При этом количество поставщиков сокращается в два и более раз, а с оставшимися поставщиками устанавливаются длительные хозяйственные связи.

Визуализация — это любое средство, информирующее о том, как должна выполняться работа. Это такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение.

Наиболее часто используемые методы визуализации:

- Оконтуривание.

- Цветовая маркировка.

- Метод дорожных знаков.

- Маркировка краской.

- «Было»-«стало».

- Графические рабочие инструкции.

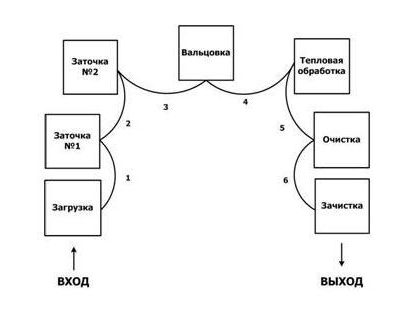

U-образные ячейки — Расположение оборудования в форме латинской буквы «U». В U-образной ячейке станки расставлены подковообразно, согласно последовательности операций. При таком расположении оборудования последняя стадия обработки проходит в непосредственной близости от начальной стадии, поэтому оператору не нужно далеко ходить, чтобы начать выполнение следующего производственного цикла.

В период высочайшей конкуренции и обостряющегося кризиса, у предприятий всего мира нет другого пути, чем, используя лучшие мировые технологии менеджмента, создавать продукты и услуги, максимально удовлетворяющие клиентов по качеству и цене.

Потери в любом производственном процессе – неизбежная проблема для многих предприятий, как производящих продукцию, так и оказывающих услуги. Потери – это состояние, которое, мягко говоря, не добавляет ценности продукту или услуге. Для того чтобы обнаруживать потери, сначала необходимо их распознавать. Можно выделить восемь видов потерь, из-за которых теряются до 85% ресурсов предприятия:

- Потеря творческого потенциала. Когда к сотруднику относятся как к винтику в механизме, который можно в любой момент выкинуть или заменить другим, когда отношения сводятся к схеме «работайте руками и строго выполняйте указания начальника», интерес сотрудников к работе неуклонно падает. Эксперты считают, что такой порядок вещей устарел, он тянет компанию назад, что не замедлит сказаться на прибыли компании. В той же Японии в различных компаниях появляются «кружки качества», на которых любой имеет право высказать свои предложения по улучшению качества процессов. Аналитики считают, что в XXI веке успех будет у тех компаний, которые смогут создать у своего персонала ощущение вовлеченности в совершенствование производства.

- Излишнее производство, выражающееся в том, что выпускается больше товара, чем требуется, либо раньше, чем требует заказчик. В результате те ресурсы, которые можно было потратить на улучшение качества, тратятся на увеличение количества.

- Задержки. Когда рабочие простаивают в ожидании материалов, инструментов, оборудования, информации, это всегда следствие плохого планирования или недостаточно налаженных связей с поставщиками, непредвиденных колебаний спроса.

- Ненужная транспортировка, когда материалы или продукция перемещаются чаще, чем это нужно для непрерывного технологического процесса. Важно доставлять всё необходимое своевременно и в нужное место, а для этого на предприятии должны быть реализованы хорошие схемы логистики.

- Чрезмерные запасы, или хранение на складах большего числа продукции, чем продаётся, и большего числа материалов, чем необходимо для технологического процесса.

- Излишняя обработка. Продукция должна выходить из производства настолько качественной, чтобы по возможности исключать её переделки и доработки, а контроль за качеством должен быть быстрым и эффективным.

- Дефекты, которых нужно избегать всеми силами, потому что на улаживание претензий заказчиков уходят дополнительные средства: если необходимо исправить дефектное изделие, расходуются лишние время, силы и деньги.

- Не налаженные передвижения, или неважно поставленный процесс доставки инструментов, материалов внутри самого предприятия, лишние передвижения сотрудников по помещениям.

По данным исследования Института комплексных стратегических исследований (ИКСИ) о распространении бережливого производства в России в марте-апреле 2006 года из 735 опрошенных российских промышленных предприятий 32 % использовали японский опыт. В марте-апреле 2008 года был проведён повторный опрос. Применение Lean Manufacturing на промышленных предприятиях России в 2006—2008 гг.» на III Российском Лин-форуме «Бережливая Россия». Предприятия, которые первыми начали применять методы бережливого производства: Горьковский автомобильный завод (Группа «ГАЗ»), РУСАЛ, ЕвразХолдинг, Еврохим, ВСМПО-АВИСМА, ОАО «КУМЗ», Челябинский кузнечно-прессовый завод (ОАО «ЧКПЗ»), ОАО «Соллерс» («УАЗ», «ЗМЗ»), КАМАЗ, НефАЗ, Сбербанк России ОАО и др.

Вы можете задать автору интересующие Вас вопросы по телефону +7 (495) 796-11-35 или по электронной почте avtor@src-master.ru.

Интересные материалы:

- Финансовые бизнес системы

4. Финансовые отношения предприятий, их состав и развитие В ходе предпринимательской деятельности коммерческих организаций и…

- Душат малый бизнес

Проблемы развития гостиничного бизнеса в России Факторы препятствующие развитию гостиничного бизнеса в РФПроблемы, с которыми…

- Пенсионный фонд соглашение об электронном документообороте

Как подключиться к электронному документообороту с ПФРЕсли среднесписочная численность работников равна или превышает 25 человек,…

- Тот самый лучший банк для предпринимателей

Тарифы на РКО для юридических лиц банка «Точка»Здесь можно открыть онлайн РКО для ООО или…

- Ст 65 ГК

Статья 65. Несостоятельность (банкротство) юридического лица1. Юридическое лицо, за исключением казенного предприятия, учреждения, политической партии…