- от автора admin

Содержание

- Акт простоя по вине заказчика

- Что понимается под термином «простой работы»

- Чем может быть вызван простой и его последствия

- Для чего нужен акт простоя

- Создание комиссии

- Как составить акт простоя

- Образец акта простоя по вине заказчика

- Понятие и виды простоев, их характеристика. Документальное оформление простоев и учет

- Простое товарное производство

Акт простоя по вине заказчика

При проведении различного рода работ нередко случаются простои. Если это произошло по вине заказчика, необходимо составить соответствующий акт.

ФАЙЛЫСкачать пустой бланк акта простоя по вине заказчика .docСкачать образец акта простоя по вине заказчика .doc

Что понимается под термином «простой работы»

В понятие простоя включается приостановка работ на какой-либо промежуток времени. Простой может быть как запланированным (с целью, например, сохранить производство и оптимизировать затраты) и тогда он является контролируемым и продолжается строго определенный срок, или же незапланированным и непредвиденным (вследствие, к примеру, неисполнения одной из сторон своих обязательств) – в этом случае длительность простоя определить невозможно.

Чем может быть вызван простой и его последствия

К простою могут привести самые разные обстоятельства. В частности нередки случаи, когда это происходит в силу недостатка материалов для производства работ или отсутствия работников на своем месте. Также простой может образоваться из-за поломок оборудования, неисправности техники, снижения спроса на изделия, которые изготавливает предприятие, любых финансовых трудностей. Не исключаются в качестве причины временной приостановки работ и различного рода аварии, форс-мажорные ситуации.

Простой может привести к

- уменьшению объемов производства,

- задержке сроков сдачи объекта,

- падению доходов,

- сокращению штата работников и другим неприятным последствиям.

Для того, чтобы избежать простоя, следует своевременно принимать меры для минимизации подобных рисков. Например, составлять графики поставки материалов и проведения работ, анализировать при помощи инструментов маркетинга обстановку на рынке, постоянно взаимодействовать с рабочими, непосредственно занятыми в производственных процессах.

Если простой происходит по вине заказчика, данное явление необходимо зафиксировать в специальном акте.

Для чего нужен акт простоя

Акт о простое по вине заказчика в первую очередь нужен для того, чтобы обозначить сам факт простоя, его период и причины.

В этом случае в дальнейшем, документ послужит неопровержимым аргументом в пользу исполнителя работ, если вдруг вторая сторона задумает предъявить претензии для получения возмещения по понесенным убыткам.

Акт следует составлять даже в том случае, если простой длится небольшое количество времени. Для этого совсем не обязательно ждать письменного распоряжения руководства – акт формируется на месте по факту начавшейся задержки работ.

Создание комиссии

Для того, чтобы составить акт простоя, нужно оперативно создать особую комиссию. В нее надо включить несколько работников, желательно из разных структурных подразделений. Это может быть, например, заместитель директора предприятия, начальник объекта, водитель и т.д. В данном случае, статус сотрудника особой роли не играет. Количество участников комиссии ничем не ограничивается, но в любом случае их должно быть не меньше двух человек. В комиссии надо выделить главное лицо, т.е. председателя, и рядовых членов.

Как составить акт простоя

При необходимости составить акт простоя по вине заказчика, воспользуйтесь расположенными ниже рекомендациями. Также посмотрите и пример — с его учетом вам без особых проблем удастся сделать собственный документ.

Перед тем, как дать полное представление о конкретном акте, приведем информацию, которая имеет отношение ко всем подобного рода бумагам.

- Во-первых, если в компании имеется образец документа, установленный в ее учетной политике, акт нужно создавать по его типу. Но если такого образца нет, это не беда – можно составлять акт в свободном виде, с точки зрения закона нарушением это не станет.

- Во-вторых, акт разрешается писать вручную или набирать на компьютере. При этом, если используется второй вариант, документ после формирования следует обязательно распечатать – это нужно для того, чтобы члены комиссии и прочие присутствующие при составлении акта лица могли заверить его при помощи своих подписей. Без их личных автографов бланк не обретет законной силы. Также, в тех случаях, когда в организации принято использовать печати для удостоверения бумаг, акт нужно проштамповать.

- В-третьих, документ следует сделать как минимум в двух идентичных экземплярах (если он пишется от руки, то через копировальный лист). Один экземпляр остается на руках у составителей, второй передается заказчику. Если нужно, можно сделать и дополнительные копии акта.

Сведения об акте надо обязательно внести в специальный журнал учета, который, как правило, находится у секретаря предприятия или другого ответственного сотрудника.

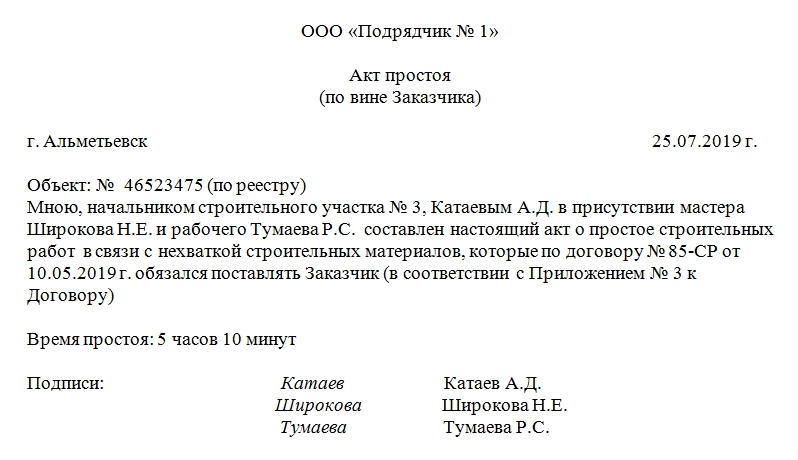

Образец акта простоя по вине заказчика

Сам акт по своему составу и содержанию довольно прост, так что особых трудностей при его формировании возникнуть не должно.

- Для начала в акте пишется название компании, работники которой фиксируют факт простоя.

- Затем, посередине строки, указывается наименование документа, ему присваивается номер и ставится дата.

- После этого обозначаются идентификационные характеристики объекта, на котором происходит простой:

- адрес,

- номер,

- принадлежность и т.п. данные.

- Потом вписывается состав комиссии – тут надо указать должности работников, их фамилии-имена-отчества. Если присутствуют какие-то другие лица, сведения о них также нужно внести в бланк акта.

- Затем в акте указываются

- реальные причины простоя (нехватка рабочих рук, материалов, и т.п.),

- обязательно удостоверяется то, что это произошло по вине заказчика.

- Далее надо дать ссылку на договор, в соответствии с которым на заказчике лежат определенные обязательства, нарушение которых и привело к приостановке работ. Тут же нужно отметить и время простоя (в часах и минутах).

- В завершение акт подписывается всеми присутствующими и членами комиссии.

Понятие и виды простоев, их характеристика. Документальное оформление простоев и учет

Другим видом непроизводительных расходов, увеличивающих себестоимость продукции, являются потери от простоев.

Под простоями понимают вынужденное бездействие механизмов и рабочей силы в связи с незапланированными остановками оборудования цехов или всего производства.

Простои могут быть вызваны внутренними причинами (по вине самого предприятия), внешними причинами (по вине поставщиков, сырья и материалов, прекращения подачи электроэнергии и т. п.) и стихийными бедствиями.

Внутренними причинами простоев являются:

— организационно-технические неполадки в работе предприятия;

— недоброкачественный ремонт оборудования;

— несвоевременная подача материалов на рабочие места;

— недостатки в техническом руководстве и т. д.

Простои по внешним,не зависящим от предприятия, причинам возникают в результате несвоевременных поставок сырья и материалов поставщиками, задержек подачи электроэнергии, стихийных бедствий, и т. д.

Факт простоя производства необходимо зафиксировать в документах. Основным документом, который может служить для этой цели, является листок учета простоев или любой аналогичный документ.

Листок о простое – документ о вынужденных перерывах в работе не по вине рабочего.В нем отражается продолжительность времени простоя, его виновники и суммы, которые должны получить работники. Листок учета простоев, как правило, подписывают руководитель простаивающего подразделения (он отвечает за правильность указания периода простоя и его виновников) и бухгалтер (он рассчитывает сумму, которую работник должен получить за время простоя).

На основании данных листка учета простоев заполняется табель учета рабочего времени (формы № Т-12 и Т-13). Если в организации для учета рабочего времени используется табель по форме № Т-12, в нем следует отразить как время производственного простоя, так и вознаграждения, начисленные за это время работникам. Если компания ведет табель по форме № Т-13, в нем отражается только время простоя. В каждом из табелей указывается код вынужденного простоя — РП (время простоя по вине работодателя), НП (время простоя по причинам, не зависящим от работодателя и работника), ВП (время простоя по вине работника) и количество часов.

Потери от простоев по внутренним и внешним причинам складываются из следующих затрат:

— основная заработная плата производственных рабочих, начисленная за время простоя или доплаты до установленного заработка, если рабочие были заняты в период простоев на других, менее квалифицированных работах;

— дополнительная заработная плата и отчисления на социальные нужды в соответствующих размерах и другие затраты, которые учитываются прямым путем;

— стоимость материалов, топлива и энергии, непроизводительно затраченных в период остановки производства.

В потери от простоев по внешним причинам, кроме того, включают соответствующую долю расходов на содержание и эксплуатацию машин и оборудования.

При этом из потерь от простоев по внешним причинам исключают суммы, взысканные с поставщиков в виде возмещения потерь.

Виновниками простоя могут быть как рабочие, так и администрация организации, поставщики материалов, энергии и т.д.

В зависимости от продолжительности простои делятся на внутрисменные и целосменные. Внутрисменные простои оформляются листком о простое и отражаются в табеле учета рабочего времени. Целосменные простои чаще всего вызываются внешними причинами (нет подачи энергии) и охватывают рабочих всего структурного подразделения. Эти простои отмечаются в табеле и оформляются выпиской акта с приложением списка рабочих участников простоя.

На организацию учета потерь от простоев оказывают влияние причины их возникновения, внутренние они или внешние:

— потери, образованные внешними причинами, учитываются в составе общехозяйственных расходов, т.е. на счете 26 «Общехозяйственные расходы». Фактически затраченные величины средств при простое по внешним причинам фиксируются в ведомости № 15 по статье «Потери от простоев»;

— если потери произошли по внутренним причинам, то они учитываются в составе общепроизводственных расходов, т.е. на субсчете 25/2 «Цеховые расходы» в разрезе цехов в ведомости № 12.

При предъявлении претензий о возмещении потерь от простоев по внешним причинам поставщикам составляется бухгалтерская запись: Дебет счета 76/2 Кредит 26.

Если простои произошли в результате стихийных бедствий, то потери от них списываются на убытки. Т.е. относятся в дебет счета 99 «Прибыли и убытки»: Дебет счета 99 Кредит 10, 70, 69, 23, 60…

Простои по вине рабочего не оплачиваются. Если же простой произошел не по вине рабочего, то это время оплачивается в размере не ниже 2/3 тарифной ставки работника соответствующего разряда (оклада). В период освоения новых видов производства простои не по вине рабочего оплачиваются из расчета полной тарифной ставки повременщика соответствующего разряда.

В период простоя работники организации лишены возможности работать. Возникает вопрос: обязаны ли они присутствовать на рабочем месте в организации во время простоя? Да, обязаны. Ведь для работников простой производства — это рабочее время, в течение которого они не могут выполнять свои трудовые функции (ст. 91 ТК РФ).

Тем не менее работодатель вправе разрешить работникам не выходить на работу, издав соответствующий локальный нормативный акт. При этом даже если работники не присутствуют на работе, оплатить им все время простоя работодатель обязан.

Работник обязан известить руководителя или представителя работодателя о начале производственного простоя (письменно или устно). При этом работодатель не вправе отказать неотчитавшемуся о начале простоя сотруднику в оплате времени простоя (ч. 4 ст. 157 ТК РФ). Это правило действует с 6 октября 2006 года. До этой даты не отчитавшемуся работнику время простоя не оплачивалось. Сейчас сотруднику, не известившему руководителя о начале простоя, можно сделать замечание или объявить выговор (ч. 1 ст. 192 ТК РФ).

Перечень источников:

1. «О бухгалтерском учете» Федеральный закон № 129-ФЗ от 21.11.1996 г. (с изменениями и дополнениями).

2. ПБУ 10/99 «Расходы организации», приказ Минфина РФ от 06.05.99 г. №33н.

Тема 10.4. Особенности учета и распределения затрат вспомогательных производств и затрат на содержание социальной сферы

Тип лекции: текущая

План:

Основная задача ремонтных цехов и служб предприятия — обеспечение постоянной готовности к работе всего парка оборудования. Эта задача должна решаться с минимальными затратами средств на ремонт и обслуживание оборудования, наименьшими простоями оборудования в ремонте. Наряду, с обслуживанием и ремонтом действующего оборудования ремонтные цехи предприятий в необходимых случаях осуществляют также и модернизацию оборудования.

Текущий ремонт обеспечивает возможность нормальной работы оборудования до следующего очередного ремонта. Он минимальный по объему, проводится, как правило, без разборки оборудования, без простоя или с небольшим простоем оборудования на ремонт. Текущий ремонт подразделяется на малый и средний. В отличие от малого средний ремонт более сложный

Большое значение имеет разработка и внедрение организационных мероприятий по повышению и улучшению использования производственных мощностей, улучшение организации ремонта оборудования, обеспечивающее сокращение простоев оборудования, повышение трудовой дисциплины работников и др.

Время на проведение ремонта и осмотров оборудования в прерывном и непрерывном производстве определяется по типовому оборудованию по единым нормам . В этих нормах приводятся периодичность ремонтов, длительность простоя оборудования в ремонте и трудоемкость ремонта. По остальному оборудованию — по аналогии или на базе прогрессивных показателей предприятий. Если фактические результаты работы лучших ремонтных бригад на предприятии обеспечивают сокращение времени простоя оборудования в ремонте по сравнению с установленными отраслевыми нормами, то при расчете фонда времени должны быть учтены эти прогрессивные показатели.

Установление времени простоев оборудования в ремонте на базе графика ППР-

Нормативы продолжительности простоя оборудования в ремонте включают время проведения подготовительных, ремонтных и заключительных работ.

Метод ремонта оборудования, предусматривающий замену износившихся отдельных узлов (сборочных единиц) новыми или заранее отремонтированными, называется узловым (поузловым) методом. Его применение рационально и эффективно при наличии определенного количества одноименных узлов и взаимозаменяемости их деталей, т. е. при возможности использовать обменный фонд. Использование поузлового метода позволяет во многих случаях значительно сократить простои оборудования, связанные с ремонтом. Однако для плановых ремонтов оборудования химических предприятий этот метод не всегда экономически оправдан. Высокая стоимость изготовления резервных узлов для уникального или малораспространенного на предприятии вида оборудования ограничивает его применение.

Сокращение длительности простоев оборудования в ремонте достигается путем своевременной и полной технической п материальной подготовки ремонтных работ, обеспечивающей непрерывность их выполнения в соответствии с разработанным планом организации ремонта с использованием карт научной организации труда, составляемых для ремонта крупных агрегатов и технологических линий применения при ремонте наиболее прогрессивных методов и приемов выполнения ремонтных работ с использованием специальной оснастки и средств механизации организации ремонтных работ, обеспечивающей максимальное уплотнение процесса ремонта во времени, использования для этого сетевых графиков обеспечения ремонтных работ квалифицированными кадрами и участия в ремонте эксплуатационного персонала создания материальной и моральной заинтересованности исполнителей ремонтных работ в досрочном выполнении их при высоком качестве ремонта.

В качестве обязательных условий премирования рабочих могут быть выбраны выполнение норм выработки отсутствие простоев оборудования по вине рабочих цеха соблюдение параметров технологического режима и др.

Улучшение использования основных фондов во времени — экстенсивный путь, предполагающий достижение большого времени работы основных фондов за смену, сутки, месяц, год. Это достигается, во-первых, сокращением простоев оборудования в течение смены и получением за счет этого большого объема продукции во-вторых, увеличением времени работы оборудования за счет увеличения сменности его работы. Наиболее эффективна непрерывная работа основных фондов в течение трех смен.

Перед промышленностью поставлена задача увеличения коэффициента сменности и ликвидации простоев оборудования.

Совершенствование квалификационного разделения труда достигается совмещением профессий, когда рабочий выполняет работы разных профессий или обслуживает несколько технологических операций. Совмещение профессий предполагает не простое увеличение объема выполняемых работ, а выполнение разных по профилю работ, повышение содержательности труда на основе роста квалификации обслуживающею персонала. Опыт предприятий нефтеперерабатывающей и нефтехимической промышленности показывает, что совмещение профессий является одним из важнейших направлений эффективного использования трудовых ресурсов, оно позволяет рационально использовать рабочее время производственного персонала, сократить простои оборудования, укрепить трудовую и производственную дисциплину, снизить текучесть кадров.

Длительность простоя оборудования в ремонте определяется суммарной длительностью подготовительного (Пп), ремонтного (Пр) и заключительного (П3) периодов

На основе анализа и обобщения накопленного нефтеперерабатывающими и нефтехимическими предприятиями опыта эксплуатации оборудования, организации его ремонта и межремонтного обслуживания, результатов внедрения организационно-технических мероприятий, направленных на повышение надежности и безопасности работы оборудования, опыта работы технологических установок при увеличенных межремонтных пробегах разработаны нормативы работы и простоя оборудования и типовых технологических установок. Нормативы простоя установок в ремонте, подготовки и пуска после ремонта установлены в соответствии с простоями основного оборудования, лимитирующего простой установок, с учетом технологического

Расходы на ремонт зависят от типа технологической установки, в затратах на обработку они являются наиболее крупной статьей. Каждый день простоя оборудования в ремонте связан со значительным уменьшением выработки продукции. Поэтому ускорение и снижение стоимости ремонтных работ имеет актуальное значение.

Изменение показателей производственной программы (товарной и реализованной продукции, количество переработанного сырья и выпущенной продукции по ассортименту, качество продукции, суточная производительность, длительность работы и простоев оборудования, выход продукции, потери) определяют сопоставлением темпов роста или прироста с показателями плана и предшествующего года.

Разница между календарным и эффективным (плановым) фондами времени представляет собой длительность плановых простоев. Фактически, как правило, бывают также внеплановые простои оборудования в результате непредвиденных причин — аварий, недостатков в организации производства и т. д. Поэтому фактическое отработанное время (Тфр) будет несколько меньше эффективного фонда времени (Тэф).

Особенностью структуры времени использования оборудования в нефтедобывающей и нефтеперерабатывающей промышленности является отсутствие простоя оборудования, обусловленного режимом его эксплуатации. Скважины на промыслах и технологические установки нефтеперерабатывающих заводов работают круглосуточно. Поэтому режимный фонд времени для действующего и эксплуатационного (при добыче нефти и газа) и технологического оборудования нефтеперерабатывающих заводов следует считать равным календарному фонду времени.

Кроме планов ых возможны и внеплановые простои оборудования. Как правило, эти простои являются результатом недостатков организации производства, снабжения и труда. Задача состоит в том, чтобы полностью исключить внеплановые простои, а плановые свести к минимуму.

Данные о простоях технологических установок показывают, что в общей сумме простоев 48 % и более занимают простои при капитальных и текущих ремонтах. Поэтому разработка мероприятий, направленных на сокращение простоев оборудования при ремонтах, имеет большое значение для повышения коэффициента экстенсивного использования технологических установок. Велика еще величина простоев технологических установок и по организационным причинам (отсутствие сырья, электроэнергии, емкостей и т. д.). —

Опыт работы производственных объединений показывает, что при организации комплексных бригад, работающих на единый наряд, значительно повышается ответственность членов бригады за конечные результаты производства, сокращаются простои оборудования, расширяется зона обслуживания и совмещения профессий.

Выравнивание производства по объему является наиболее важным условием применения системы канбан и минимальной потери времени рабочих, сокращения простоев оборудования.

И этот подход имеет под собой весьма серьезное основание. При переходе на автоматизированное оборудование численность обслуживающего персонала значительно сокращается и каждому рабочему приходится контролировать большую группу станков Если на таком оборудовании очистка технически трудноосуществима или ее трудно организовать, то это обязательно вызовет различные нарушения технологического процесса, которые рано или поздно явятся причинами снижения качества обработки, появления брака, дорогостоящих простоев оборудования.

Нарушение ритмичности выпуска продукции является одной им причин невыполнения производственного плана, так как приводит к недоиспользованию производственных мощностей, простоям оборудования, к сверхурочным работам, к браку и увеличению затрат на производство продукции, к перебоям, а в отдельных случаях к срыву выполнения плана производства у предприятий-смежников, своевременно не получивших от предприятий-изготовителей нужной им химической продукции.

РАСХОДЫ НА ТЕКУЧЕСТЬ КАДРОВ — потери, вызванные простоями оборудования вследствие образования пустующих рабочих мест, снижением качества производимой продукции, ухудшением обслуживания оборудования и снижением выработки работников перед их уходом из организации потери из-за пониженной производительности труда в период адаптации на новом рабочем месте, временного отсутствия перемещающихся работников в сфере общественного труда растущие затраты на выплату пособий по безработице, выходных пособий излишние затраты на набор, отбор и подготовку персонала, оформление приема и увольнения работников.

Опыт предприятий химической промышленности показывает, что совмещение профессий, если оно правильно организовано, позволяет более рационально использовать рабочее время производственного персонала, сокращать простои оборудования, обогащает и способствует формированию рабочих с творческим взглядом на свой труд, создает основу для образования новых профессий, соответствующих современному уровню технического развития производства.

Рис, 10.3. Зависимость материальных и стоимостных показателей ремонтного производства от уровня внутризаводской централизации ремонтного персонала / — простои оборудования в ремонте // — себестоимость капитального ремонта I EP оборудования /// — выработка на одного слесаря-ремонтника IV — трудоемкость капитального ремонта V — динамика выполнения плана капитального ремонта

Уменьшение простоев оборудования в ремонте путем сокращения времени ремонтов за счет их специализации, рациональной организации.

Как показывает опыт, в настоящее время на электротехнических заводах велики простои оборудования по организационным причинам, В этой связи необходимо дальнейшее совершенствование организации и управления в отрасли.

Возрастающее значение ремонта и модернизации основных фондов, особенно оборудования, требует постоянногс улучшения его организации. Основными задачами организации ремонта являются повышение уровня эксплуатационной готовности основных фондов it сокращение простоев оборудования в ремонтах снижение трудовых и материальных затрат, связанных с выполнением работ по техническому обслуживанию и рек-онту основных фондов улучшение качества их технического обслуживания и ремонта, обеспечивающего снижение потребности в ремонтах совмещение (при необходимости) капитального ремонта оборудования с его модернизацией механизация ремонтных работ и повышение уровня производительности труда ремонтного персонала.

Премирование рабочих вспомогательных цехов рекомендуется производить за своевременное и качественное выполнение планового объема услуг и работ увеличение межремонтного периода работы оборудования, его сохранность и надлежащее содержание сокращение времени простоев оборудования в ремонте снижение трудоемкости выполняемых работ выдерживание технологических параметров по видам энергоуслуг (температура юрячей воды, пара, давление воздуха, напряжение тока и т. д.) прочие показатели в соответствии со спецификой каждого цеха.

Как правило, предпочтительнее округлять норму обслуживания меньшую сторону, так как, во-первых,простои оборудования в ольшинстве случаев сопряжены с большими убытками, чем простои абочего, а во-вторых простои рабочего могут быть использованы и для отдыха, отправления личных надобностей или обслуживания абочего места.

Прежняя трехзвенная система машин — двигатель, передаточный механизм, рабочая машина—превратилась в четырехзвенную, включающую в себя еще аппараты автоматического регулирования и управления производственными процессами. Сюда относятся измерительные и регулирующие электрические, электронные, пневматические и гидравлические устройства, пульты автоматического управления, средства диспетчерского контроля, счетно-вычислительная техника и т. п. От этой группы основных фондов зависят ритмичность проведения производственного процесса, строгое выдерживание режима, сокращение простоев оборудования, а отсюда — конечный результат производственной деятельности. В состав этой группы включаются только такие виды оборудования, которые имеют самостоятельное значение. Приборы автоматического регулирования или контроля, входящие составной частью в другую машину или аппарат, учитываются в их стоимости. По мере развития автоматизации, телеуправления, телеконтроля эта группа занимает все больший удельный вес в составе основных фондов.

При планировании использования производственных мощностей технологических установок с учетом конкретных условий работы в данном году составляют графики работы и простоев оборудования, рассчитывают технико-экономические показатели исгользования основного оборудования, определяют необходимый прирост мощности и ее плановое значение с учетом возможного выбытия оборудования. На основе полученных данных составляют сводный расчет использования производственной мощности по предприятию, приведенный в табл. 22.

В нефтеперерабатывающей промышленности основной неиспользованный резерв и наиболее ощутимый недостаток в работе — низкое использование мощностей вторичных процессов переработки нефти и установок органического синтеза вследствие межотраслевой и внутриотраслевой несопряженности мощностей по производству отдельных видов продукции, низкого технического уровня производства из-за наличия морально и физически устаревшего оборудования, сверхплановых простоев оборудования в ремонте и аварийных остановов. Полный хозяйственный расчет ускорил поиск решений по устранению этих недостатков.

А.нализ использования основных фондов. Начальной стадией анализа использования основных фондов является изучение состава, движения и состояния основных фондов. Затем рассматривается эффективность использования основных фондов, характеризующаяся системой показателей фондоотдача, структура основных фондов, обновление и выбытие основных фондов, использование установленного производственного обо рудовапия по мощности, сменности его работы и др. Особо следует проанализировать целодневные и впутрисменпые простои оборудования, потери времени работы оборудования вследствие выпуска бракованной продукции и г. д.

В результате простоя оборудования в течение 71,2 ап-парато-смен предприятие недополучило 712 т (10X71,2) продукции по цене 186 руб. 26 коп. за 1 т

При организации многоаппаратного обслуживания следует подбирать операции с одинаковым кратным отношением (например, 2 или 3). В противном случае усложнится маршрут рабочего и возникнут простои оборудования.

При определении фонда рабочего времени (или количества аппа-рато-дней работы в плановом году) могут предусматриваться, как указано выше, простои оборудования в связи с текущим и капитальным ремонтами, а также технологические остановки.

Недостаток вышеприведенных способов оценки коэффициента сменности работы оборудования состоит в том, что в них не учитываются причины простоя оборудования. Поэтому предлагается также ргссчитывать коэффициент сменности по числу явочных рабочих, без учета невыходов на работу по причине отпусков, болезней и т. д. Для автоматизации учета работы оборудования на ряде предприятий используются специальные датчики, связанные с АСУП.

Простои являются одним из семи видов потерь, определяемых в рамках бережливого производства. Вред, приносимый простоями производства настолько велик, что невольно хочется назвать простои самой главной потерей! В самом деле, если основная задача производства — создание ценности для потребителя с целью получения прибыли, то во время простоев создание ценности попросту невозможно, а, следовательно, предприятие терпит убытки из-за недополученной прибыли. Кроме того, простои приводят к срыву сроков выполнения заказов, а значит и к ухудшению отношений с клиентами.

Материал данной статьи иллюстрирует деятельность рабочей группы, созданной с целью анализа причин простоев и разработки мероприятий по их устранению. Статья дополняет презентацию «Пример анализа причин простоев», а текст разбит на части, соответствующие страницам презентации.

Простои — что это: объективная реальность, неразрешимая проблема, или?..

В повседневной производственной жизни к простоям зачастую относятся как к неизбежному злу: «Ломается оборудование? Оно и должно ломаться! Это же машины, у них свой ресурс. Меняй детали — не меняй, все равно механизмы устают и выходят из строя в самых непредсказуемых местах. За всем не уследишь! Что же, к каждой шестеренке приставить по механику?». Подобные мнения часто приходится слышать от ремонтников, рабочих, мастеров и даже начальников цехов. Такая точка зрения на проблему как неизбежное зло, позволяет устраниться от поиска ее действительных причин и заниматься лишь активным «тушением пожаров» — то есть хорошо видимой деятельностью по исправлению последствий. А между тем, время простоев не уменьшается и, будучи выраженным в денежном эквиваленте представляет собой внушительную сумму. Так что же, считать эти деньги потерянными? Или, все же попытаться разобраться в причинах и найти способы устранения? К сожалению, докопаться до истины, опираясь на мнения упомянутых выше специалистов, не представляется возможным, поэтому наилучший выход — создание целевой рабочей группы, которая могла бы выяснить первичные причины простоев, предложить мероприятия по их устранению и проконтролировать ход их реализации. В состав такой группы необходимо включить представителей как линейного, так и обслуживающего персонала, а также руководителей, от которых зависит реализация корректирующих мероприятий.

Собираем информацию о простоях

Для начала, следует представить масштабы бедствия и продемонстрировать их как руководству компании (для того, чтобы заручиться поддержкой), так и руководителям служб, от которых потребуются осознанные и целенаправленные действия при реализации мер по устранению причин простоев. На первом этапе наиболее важна статистическая информация о времени работы и времени простоя оборудования. Вообще мониторинг этих показателей должен проводиться непрерывно, поскольку они непосредственно влияют на оценку результативности процесса производства. Еще одно важное следствие наблюдения за данными параметрами — сравнительно легкий переход к оценке финансовой составляющей потерь от простоев. Для этого достаточно представлять хотя бы средний уровень прибыли, который приносит работа оборудования в единицу времени. Понимание выигрыша, который можно получить от устранения простоев позволит использовать материальное стимулирование рабочей группы и персонала, подкрепляя их нацеленность на достижение результата. И, наконец, время начала и окончания простоя достаточно просто фиксировать, используя для этого рабочие журналы (этот процесс не требует творческих усилий, важна лишь исполнительская дисциплина).

Меняем угол зрения

Когда масштабы проблемы становятся более или менее ясными и целесообразность ее решения не вызывает сомнения ни у кого, следует переходить к сбору информации, позволяющей выяснить глубинные причины возникновения простоев. Для этого не достаточно просто фиксировать описание простоя. Хотя такая информация и важна, она не позволяет уловить системность возникновения простоев. Первое, что приходит в голову — регистрировать разновидность простоя в соответствии со службой или отделом, ответственным за устранение проблемы, а также местом возникновения проблемы. Фактически, такой подход позволяет уяснить нагрузку на то или иное подразделение, которое ответственно за устранение причины простоя, и получить представление о величине дополнительных средств, затрачиваемых на борьбу с простоями. К сожалению, однозначная связь между подразделением и причиной простоя, существует далеко не всегда, хотя на первый взгляд, действительно, почему бы не обвинить электронщиков в перегоревшем реле или механиков в сломанном подшипнике? Соблазн велик, но, как показывает практика, механизм причинно-следственных отношений в реальном производстве гораздо сложнее.

Вводим новые размерности

Для того чтобы системно понять связи между фактами простоев производства и причинами, которые данные простои вызывают, потребуется ввести классификацию простоев по причинам их возникновения. При создании подобной классификации следует соблюдать особую осторожность и тщательно искать компромисс между степенью детализации классификатора и трудоемкостью его использования. Слишком подробная классификация способна дать более глубокое понимание причин, однако ее использование линейным персоналом может вызывать трудности. С другой стороны, слишком обобщенная классификация будет простой в использовании, но недостаточно информативной для проведения анализа. В качестве примера ниже приведена классификация, которая использовалась рабочей группой для сбора систематизированных сведений о причинах простоев.

1. Несовершенство оборудования

1.1. По причине дефектов поставки или монтажа

1.2. По причине несоответствующего проведения ППР

1.3. Сбой программного обеспечения

2. Несоответствие сырья, полуфабриката или расходных материалов

2.1. Несоответствующая подготовка сырья или полуфабриката (ПФ)

2.2. Недостаточный контроль характеристик сырья или ПФ

2.3. Несоответствие качества расходных материалов

3. Несовершенство обслуживания

3.1. Низкая квалификация персонала, безответственное отношение

3.2. Несовершенство организации ремонтных и эксплуатационных работ, недостаточный контроль

3.3. Несовершенство регламентных документов

4. Переходы на другой вид продукции

5. Плановое обслуживание

5.1. ППР

5.2. Слив металла

5.3. Замена центрифуги

6. Внешние факторы

6.1. Факторы окружающей среды

6.2. Несоответствия со стороны внешних поставщиков процессов инфраструктуры

7. Модернизация и разработки

7.1. Пуско-наладочные работы из-за ввода нового оборудования и комплектующих

7.2. Экспериментальные работы (новые виды продукции или сырья)

Как видно, классификация имеет иерархический вид с различной степенью детализации ветвей. Иерархический формат классификации облегчает выбор причины простоя работником, осуществляющим регистрацию. Вначале можно выбрать одну из основных ветвей, а затем осуществить более детальный выбор. Степень детализации той или иной ветви определяется необходимостью более точного отделения схожих причин друг от друга, когда, на первый взгляд близкие причины могут потребовать различных мер по их устранению. В этом случае детализацию следует расширить.

Особое внимание следует уделить организационным мерам, связанным с подготовкой персонала к использованию разработанного справочника. Здесь не достаточно просто рассказать, как пользоваться классификатором. Обучение быстро забудется, поэтому необходимо разработать простую инструкцию, проиллюстрированную примерами классификации простоев, которые встречаются наиболее часто, а также примерами разбора наиболее сложных ситуаций. Кроме того не надо забывать о регулярном контроле правильности использования классификатора со стороны участников рабочей группы и проведение разбора случаев некорректной классификации.

Анализ «горячих точек»

Основная задача на этапе анализа полученных статистических сведений заключается в определении значений параметров, в наибольшей степени определяющих возникновение простоев. В начале, анализ следует проводить отдельно по каждому измерению, локализуя «горячие точки», то есть те показатели, которые связаны с наибольшим временем простоев. Для этого удобно использовать анализ при помощи метода Парето, тем более что при этом не требуется сколь-нибудь существенных знаний в области математической статистики.

Анализ причин простоев

Для анализа причин простоев так же можно воспользоваться методом Парето, при помощи которого следует выделить основные причины (дающие наибольший вклад в общее время простоев), на которых следует сфокусировать внимание в первую очередь. Здесь может оказаться, что различные на первый взгляд причины имеют общие корни. Например, такие причины как «Несоответствующая организация ремонтных или эксплуатационных работ» и «Низкая квалификация персонала, безответственное отношение» могут указывать на необходимость повышения уровня организации производства в целом.

Комбинированный анализ простоев

Комбинированный анализ простоев одновременно по нескольким показателям может стать наиболее эффективным средством выявления общих причин. Например, можно попробовать выяснить какова доля доминирующих (по Парето) причин в различных подразделениях или на различных производственных участках. С другой стороны, можно попытаться выяснить соотносится ли структура причин простоев в различных подразделениях с общей картиной. Полученные результаты следует использовать как дополнительный материал для того, чтобы выделить те факторы, которые наиболее существенно определяют точки и условия возникновения проблем.

Корень зла

Когда наиболее значимые общие причины возникновения простоев определены, можно приступать к поиску набора первичных причинных факторов, влияющих на возникновение ситуаций в которых вероятность возникновения простоев наиболее велика. Для этого наиболее подходит метод «пять почему». Раскручивая цепочку «почему» по каждой из определенных причин следует попытаться найти общие и наиболее значимые «факторы риска». Совсем не обязательно, что такие найдутся, однако если их существование будет обнаружено, то их устранение приведет к позитивному эффекту сразу по ряду причинно-следственных цепочек.

Что делать?

На заключительном этапе анализа производится разработка мероприятий по устранению обнаруженных «факторов риска». В рассматриваемом случае хотелось бы выделить ряд мер, принятых по результатам деятельности рабочей группы.

За каждым работником производственной линии был закреплен «подшефный участок» (в который входило и его рабочее место). В таблице показан пример подобного закрепления.

|

№ участка |

Начало участка |

Окончание участка |

Ответственное лицо (должность) |

|

1 |

Камера волокноосаждения |

Камера полимеризации (не включая КП) |

Оператор КЛО 4 разряда |

|

2 |

Камера полимеризации |

Зона охлаждения КП (включительно) |

Оператор КЛО 4 разряда |

|

3 |

Ленточные пилы |

Участок визуального контроля |

Оператор КЛО 4 разряда |

|

4 |

Штабелер |

Оператор УПМИ 3 разряда |

|

|

5 |

Упаковочная машина с термоусадкой |

Оператор УПМИ 4 разряда |

|

|

6 |

Апликатор, Стрейч-худ |

Машинист УПМИ |

|

|

7 |

Полетайзер |

Машинист УПМИ |

|

|

8 |

Запорная пластина, поворотный стол (для линий 1, 3) |

Машинист УПМИ |

|

|

Мультипак (для линии 2) |

|||

Работник проходил углубленное изучение особенностей функционирования узлов линии. Особое внимание в процессе обучения уделялось изучению «критических» мест, неполадки в которых могли привести к возникновению простоев. Критические места были определены так же в результате анализа информации, собранной рабочей группой. Для каждого работника был разработан регламент планового обслуживания подшефной зоны, но, что еще более важно регламент мероприятий по обслуживанию оборудования во время простоя линии, даже если простой произошел из-за неполадок на другом участке. Попутно выяснилось, что во время простоя работники фактически были предоставлены сами себе, лишь иногда выполняя поручения мастера или начальника цеха. Пример мероприятий из регламента приведен в таблице.

|

№ мероприятия |

Участок |

Описание мероприятия |

|

1 |

Все участки |

Визуальный осмотр подшефного участка на предмет явно выраженных несоответствий оборудования. |

|

2 |

Все участки |

Информирование начальника смены или лица, его замещающего об обнаруженных или возможных неполадках. |

|

3 |

Камера волокноосаждения |

Диагностика и замена грязевой фрезы на омывке ламелей. |

|

Гофрировщик |

Регулировка и замена, при необходимости, скребков системы чистки валов гофрировщика |

|

|

Камера полимеризации |

Диагностика и замена, в случае необходимости, воздушных фильтрующих элементов горелок камеры полимеризации. |

|

|

Пилы |

Диагностика и замена, в случае необходимости, ленточных и дисковых пил. |

|

|

Упаковочный комплекс |

Диагностика и замена, в случае необходимости, тефлоновой ленты, ТЭН-ов и ножей. |

|

|

4 |

Все участки |

Очистка доступных датчиков оборудования от загрязнений (при их наличии). |

|

5 |

Все участки |

Уборка подшефного участка. |

Заключение

Опубликованный выше материал ни в коем случае не претендует на обобщение различных методик борьбы с простоями. Это лишь попытка поделиться практическим опытом, который приобрел автор статьи в процессе организации деятельности рабочей группы. Как видно, в статье опущены многие рабочие моменты, касающиеся своевременного и точного сбора информации, обучения персонала и т.п. Более подробно вопросы сбора информации о простоях освещены в заметке Павла Когана «Пример учета простоев производственной линии», появление которой и побудило автора поделиться своим опытом.

Cтатья или другие материалы сайта оказались для Вас полезными? Авторы сайта и все члены сообщества будут Вам очень признательны, если Вы поддержите проект в любой, доступной и удобной для Вас форме. О различных способах поддержки портала LeanZone.ru подробно рассказано в статье «Поддержать LeanZone.ru». Поддержав портал Вы будете способствовать повышению популярности ресурса и привлечению более широкого круга посетителей к решению рассматриваемых на сайте проблем.

Простое товарное производство

Смотреть что такое «Простое товарное производство» в других словарях:

-

ПРОСТОЕ ТОВАРНОЕ ПРОИЗВОДСТВО — (simple commodity production) см. Мелкотоварное производство … Большой толковый социологический словарь

-

Товарное производство — это такой вид организации, при котором все продукты создаются для продажи на рынок. Возникает из за общественного разделения труда и ведётся экономически обособленными производителями. История Простое товарное производство производство… … Википедия

-

ТОВАРНОЕ ПРОИЗВОДСТВО — производство продуктов для обмена на рынке посредством купли продажи. Условиями существования Т. п. являются общественное разделение труда, выражающееся в специализации отдельных хоз. единиц на произ ве различных видов продукции, и экономическая… … Советская историческая энциклопедия

-

Товарное производство — форма общественного производства, при которой продукты производятся не для собственного потребления, а для обмена (см. Товар); возникает на основе общественного разделения труда (См. Разделение труда), ведётся экономически обособленными… … Большая советская энциклопедия

-

Товарное хозяйство — форма экономической организации, когда товары производятся отдельными обособленными производителями и для удовлетворения потребностей требуется обмен (торговля). Товарное производство возникает еще в первобытной общине. С увеличением объёмов… … Википедия

-

ПРОИЗВОДСТВО, ТОВАРНОЕ ПРОСТОЕ — производство продуктов как товаров на основе собственного (семейного) труда … Большой экономический словарь

-

МЕЛКОТОВАРНОЕ ПРОИЗВОДСТВО — (petty commodity production) (марксизм) производство изделий для рынка (товаров) людьми, владеющими средствами производства, но обычно не имеющими возможности нанимать работников. С немарксистской точки зрения, такие люди являются… … Большой толковый социологический словарь

-

Товар — (Product) Определение товара, виды товаров, продажа товара информация об определении товара, поставка и продажа товара, виды товаров Содержание Содержание Определение Нетрадиционное определение Юридические определения Этимология Качество Свойства … Энциклопедия инвестора

-

Капитализм — (capitalism) Организация общества, основанная на общественном характере производства и частной форме присвоения его результатов и/или контроле над средствами производства. Термин появился в общественной науке сравнительно недавно. Оксфордский… … Политология. Словарь.

-

Капитализм — (Capitalism) Капитализм это общественно экономическая формация, основанная на частной собственности, эксплуатации наёмного труда и признающая главенство капитала История капитализма, модели капитализма, основные понятия капитала, становление… … Энциклопедия инвестора

Интересные материалы:

- Расчет потребности в оборотных средствах по балансу

Как рассчитать потребность в оборотных средствах Костюченко Н.С.Все чаще у банков возникает вопрос – как…

- Система аудита персонала

Место аудита в системе управления персоналом организацииАудит персонала занимает особое место в рамках управленческого аудита.…

- Таможенное администрирование

РОЛЬ И ЗАДАЧИ ТАМОЖЕННОГО АДМИНИСТРИРОВАНИЯ НА СОВРЕМЕННОМ ЭТАПЕ Аннотация: в статье раскрывается значение таможенного администрирования…

- ЗАГС законодательство РФ

Регистрация брака в 2018 году: юридические тонкости свадьбыВ нашей новой статье мы собрали ответы на…

- Нормативы 269

Один, два, три…или О подсчете численности работников бухгалтерииБухгалтер&Закон 15.02.2010 – 21.02.2010, № 07 (38) Сколько…