- от автора admin

Антоненко Игорь К.т.н, начальник отдела НПП «СпецТек»

Крюков Игорь Генеральный директор ООО «АйТиЭм»

Шестопалов Павел Руководитель проекта OEE филиала Ершово ООО «Валио»

Конкуренция, стремление занять новые рынки, повысить стоимость бизнеса и, наконец, увеличить прибыль — все это дает импульсы инициативам по расширению производства, инвестированию десятков и сотен миллионов рублей в новое производственное оборудование. Однако, планируя инвестиции, далеко не каждый руководитель может ответить на вопрос — а эффективно ли используются имеющиеся мощности? Тот же вопрос уместно поставить и тогда, когда оборудование уже закуплено и введено в эксплуатацию. Причем, здесь нужно не только ответить, а обосновать свой ответ количественными показателями.

Естественно, руководитель предприятия понимает, что оборудование функционирует в условиях ограничений, препятствующих повышению эффективности его использования. Часть этих ограничений неизбежна: нерабочее время (остановки на выходные и праздничные дни), плановые остановки (на переналадку, на техническое обслуживание и предупредительные ремонты, загрузку сырья), потери скорости на вывод остановленного оборудования в номинальный режим работы и т.д. Проще всего принять эти потери времени как данность и вычеркнуть их из календаря.

Но именно здесь и кроются проблемы, требующие внимания. Действительно ли все остановки проходили планово, или где-то были неплановые увеличения их длительности или количества? Если были, то как определить, в каком месте технологического процесса, когда и по какой причине?

Рис. 1. Реальное время производства и потери производственного времени

Еще более очевидно, что нехватка обслуживающего персонала, отвлечения на совещания, недостача сырья, сбои в энергоснабжении, дефекты и отказы оборудования приводят к неплановым простоям, снижению скорости работы технологических систем, а значит к потерям в объемах производства. Более того, в отсутствие выхода продукции в течение этих интервалов времени, затраты все равно осуществляются (зарплата персонала, аренда площадей и оборудования и т.д.) и увеличивают себестоимость. Очевидно также, что те периоды, когда производился брак, эквивалентны потерям времени.

Каждый такой вид потерь «отщипывает» свою лепту от времени, в течение которого оборудование могло бы производить продукцию. В итоге, реальное время производства соотносится с календарным так, как показано на рис. 1. Знает ли об этом руководитель, принимающий решение о развертывании дополнительных мощностей?

Видимо, догадывается, но не знает точно, где и сколько «зарыто» рабочего времени, и как его извлечь, как откопать этот своеобразный клад, скрытый завесой неконтролируемых факторов. Ведь реальный производственный процесс — это десятки и сотни возможных причин потерь рабочего времени. Как их выявить, и как ими управлять?

Что такое OEE?

Вам трудно управлять всеми потерями и их причинами одновременно? — и не пытайтесь это делать, а лучше установите, у каких видов потерь наибольший вклад, выявите их причины и сконцентрируйтесь только на них. Перефразируя правило Парето — 80 процентов потерь производственного времени обусловлены 20 процентами причин. Соответственно, справившись с главными проблемами, можно потом перейти к следующим 20 процентам, но уже на новом уровне общих потерь.

Упоминание здесь о «видах» уже подразумевает наличие некой классификации и системности. Необходимость сфокусироваться на наибольшей составляющей потерь требует измерений. Действительно, управлять можно тем, что можно измерить. А в данном случае еще важна оперативность измерений и реагирования. Этим потребностям отвечает известный в мировой практике показатель OEE — Overall Equipment Effectiveness, используемый для измерения общей эффективности оборудования.

Показатель OEE демонстрирует, что с помощью простого алгоритма расчета и анализа можно получить ответ на важнейший для руководителя предприятия вопрос — каким путем можно быстро и значительно увеличить выпуск продукции, не вводя дополнительных мощностей? Показатель OEE вскрывает «черный ящик» потерь и позволяет уловить проблемные места производства.

Согласно определению , показатель OEE учитывает три фактора:

1. А — Готовность (Availability) — учитывает потери, связанные с простоями оборудования (Down Time Loss).

A = (Фактически отработанное время) / (Плановое время выпуска продукции)

2. P — Производительность (Performance) — учитывает потери, связанные с уменьшением скорости производства (Speed Loss).

P = (Количество произведенной продукции / Время работы) / (Норма производства в час)

3. Q — Качество (Quality) — учитывает потери, связанные с низким качеством продукции (Quality Loss).

Q = (Количество качественной продукции) / (Количество произведенной продукции)

Результирующее выражение для расчета OEE:

OEE = A * P * Q.

В международной практике принято считать плохим показатель OEE менее 65%, удовлетворительным — от 65% до 75%, хорошим — более 75% (мировые промышленные лидеры имеют значения 80–85%) .

Что нужно для измерения OEE?

Для того чтобы получать показатель OEE, необходимо в каждую рабочую смену регистрировать переходы оборудования из рабочего в нерабочее состояние и наоборот. При этом должно фиксироваться время нахождения в том или ином состоянии.

Чтобы потом анализировать причины потерь, регистрация этих переходов должна сопровождаться указанием их причин (должен быть разработан справочник причин). Каждой смене необходимо регистрировать количество произведенной продукции, количество брака (или качественной продукции), причины брака.

Чтобы сравнивать рабочие смены, технологические линии или участки по их вкладу в итоговый OEE, расчет показателя нужно проводить с соответствующей выборкой данных — по сменам, линиям и т.д. Как правило, требуются расчеты на разные периоды производства и т.д. После корректирующих действий, направленных на устранение причин потерь, необходим контроль их результативности, то есть оценка нового значения OEE и анализ в нужных разрезах. Таким образом, должен осуществляться непрерывный мониторинг OEE. Вся информация должна накапливаться, храниться и быть доступна руководителю для анализа в удобном виде — в виде гистограмм или графиков.

Все это на первый взгляд легко сделать. Но практическая реализация расчета и мониторинга OEE с использованием бумажных носителей информации сталкивается с серьезными трудностями, как только мы имеем дело с более-менее крупным производством. Не помогают и первичные средства автоматизации, такие как таблицы Excel, если нужно обрабатывать большие массивы данных.

Поэтому задача мониторинга OEE может быть практически решена только в корпоративной информационной системе, которая обеспечит единую среду данных по OEE для всех вовлеченных лиц — руководителей разных уровней, производственного и ремонтного персонала. Преимущества, которые дает информационная система, хорошо известны. Это однократность ввода данных (не происходит переписывания из одного бумажного журнала в другой), один единый экземпляр данных на всех (не происходит чреватого противоречиями размножения экземпляров записей), удаленный доступ к данным (нет этапа физической транспортировки данных от источника к получателю) и т.д.

Кроме того, по нашему убеждению, эффективная система мониторинга OEE должна иметь в качестве своей основы информационную систему технического обслуживания и ремонта (ИС ТОиР) оборудования, и быть как бы надстройкой над ИС ТОиР. Данные из ИС ТОиР — о проведенных ремонтах, статистика отказов и повреждений оборудования и узлов, статистика дефектов, — это ценная информация, которая должна использоваться в системе мониторинга OEE для выявления причин потерь.

То есть на предприятии должна строиться интегрированная система управления эффективностью использования оборудования, включающая в себя ИС ТОиР и систему мониторинга OEE. В этом случае можно будет, проводя декомпозицию причинно-следственных связей, продвигаться от общих причин к частным, находить первопричины потерь и принимать решения, направленные на их устранение. Например, можно двигаться по информационным связям между записями: от выявленного внепланового простоя — к причине простоя (поломка) — далее к характеру поломки (разрушение подшипника) — далее к причине поломки (отсутствие смазки). При этом две первые записи вносят производственники, а последние — ремонтный персонал. При анализе за достаточно больший интервал времени можно выявлять повторяющиеся поломки и причины, повторяющиеся из-за них простои и т.д.

Работники ремонтной (сервисной) службы вводят в ИС ТОиР отчеты о выполненных работах, с указанием использованных запчастей и материалов, их стоимости, трудоемкости работ, стоимости услуг внешних организаций. Прослеживая связь от поломок к причинам и далее к затратам на ремонт, можно получать оценку не только по потерям производства из-за простоя, но и определить, какие прямые затраты понесло предприятие.

Как это выглядит?

Функции пользователей системы мониторинга показателей OEE могут быть распределены следующим образом. Производственный персонал фиксирует в системе все остановки оборудования за смену, указывая их причины из справочника состояний — поломка, отсутствие подачи сырья, порча упаковки (рис. 2) и т.д. Для работоспособного состояния оператор регистрирует устанавливаемую скорость работы производственной линии для последующего анализа распределения производительности выпуска продукции. В конце смены оператор регистрирует в системе количество произведенной продукции и брака, норму скорости выработки.

Рис. 2. Цепочка состояний оборудования, для которого измеряется OEE

(Кликните по изображению для его увеличения)

Рис. 3 Сводка о дефектах с указанием причин и последствий

(Кликните по изображению для его увеличения)

Ремонтный персонал, целью которого является обеспечение работоспособности (готовности) производственного оборудования, использует журнал дефектов в ИС ТОиР (рис.3). Все отказы и повреждения регистрируются, конкретизируются их виды и причины. Планируются работы по их устранению. Накопленная статистика о распределении дефектов по причинам, последствиям и критичности используется для планирования предупреждающего обслуживания, своевременного обеспечения запасными частями и материалами. В базу данных вносятся отчеты о проведенном обслуживании и ремонтах, которые наряду с зарегистрированными дефектами хранятся в электронных формулярах оборудования и журналах выполненных работ. Эти данные содержат сведения о трудозатратах, заменах запчастей, причинах дефектов, фактической и плановой стоимости работ и т.д. и могут быть выведены из системы на печать.

Рис. 4. Показатели распределения использования рабочего времени за смену

(Кликните по изображению для его увеличения)

Руководитель среднего звена получает оперативные данные за смену о показателях потерь рабочего времени и данные распределения по скорости производства (рис. 4), оценивает показатели OEE, анализирует причины потерь, планирует мероприятия по улучшению процесса обслуживания оборудования, контролирует выполнение запланированных мероприятий.

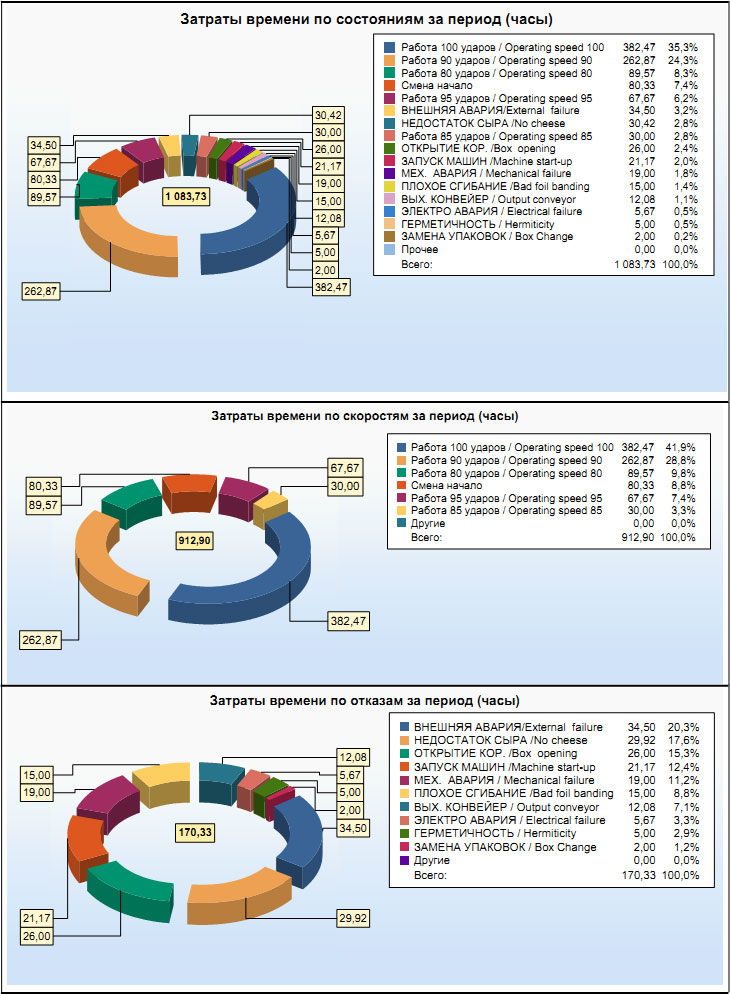

Высшее руководство получает оперативные данные о показателях OEE за любой период (рис. 5), оценивает показатели OEE, анализирует причины потерь по диаграммам Парето (рис. 6), демонстрирующих основные причины потерь рабочего времени.

Рис. 5. Сводные показатели OEE за выбранный период

Таким образом, методика OEE дает возможность систематизировать факторы, снижающие эффективность работы оборудования, увидеть степень их воздействия и, как следствие, влиять на результат не на уровне предположений и интуиции, а используя современный и эффективный инструмент управления. Для любого достаточно крупного и современного производства это крайне важно.

Рис. 6. Диаграмма причин простоев

Литература:

Основная задача ремонтных цехов и служб предприятия — обеспечение постоянной готовности к работе всего парка оборудования. Эта задача должна решаться с минимальными затратами средств на ремонт и обслуживание оборудования, наименьшими простоями оборудования в ремонте. Наряду, с обслуживанием и ремонтом действующего оборудования ремонтные цехи предприятий в необходимых случаях осуществляют также и модернизацию оборудования.

Текущий ремонт обеспечивает возможность нормальной работы оборудования до следующего очередного ремонта. Он минимальный по объему, проводится, как правило, без разборки оборудования, без простоя или с небольшим простоем оборудования на ремонт. Текущий ремонт подразделяется на малый и средний. В отличие от малого средний ремонт более сложный

Большое значение имеет разработка и внедрение организационных мероприятий по повышению и улучшению использования производственных мощностей, улучшение организации ремонта оборудования, обеспечивающее сокращение простоев оборудования, повышение трудовой дисциплины работников и др.

Время на проведение ремонта и осмотров оборудования в прерывном и непрерывном производстве определяется по типовому оборудованию по единым нормам . В этих нормах приводятся периодичность ремонтов, длительность простоя оборудования в ремонте и трудоемкость ремонта. По остальному оборудованию — по аналогии или на базе прогрессивных показателей предприятий. Если фактические результаты работы лучших ремонтных бригад на предприятии обеспечивают сокращение времени простоя оборудования в ремонте по сравнению с установленными отраслевыми нормами, то при расчете фонда времени должны быть учтены эти прогрессивные показатели.

Установление времени простоев оборудования в ремонте на базе графика ППР-

Нормативы продолжительности простоя оборудования в ремонте включают время проведения подготовительных, ремонтных и заключительных работ.

Метод ремонта оборудования, предусматривающий замену износившихся отдельных узлов (сборочных единиц) новыми или заранее отремонтированными, называется узловым (поузловым) методом. Его применение рационально и эффективно при наличии определенного количества одноименных узлов и взаимозаменяемости их деталей, т. е. при возможности использовать обменный фонд. Использование поузлового метода позволяет во многих случаях значительно сократить простои оборудования, связанные с ремонтом. Однако для плановых ремонтов оборудования химических предприятий этот метод не всегда экономически оправдан. Высокая стоимость изготовления резервных узлов для уникального или малораспространенного на предприятии вида оборудования ограничивает его применение.

Сокращение длительности простоев оборудования в ремонте достигается путем своевременной и полной технической п материальной подготовки ремонтных работ, обеспечивающей непрерывность их выполнения в соответствии с разработанным планом организации ремонта с использованием карт научной организации труда, составляемых для ремонта крупных агрегатов и технологических линий применения при ремонте наиболее прогрессивных методов и приемов выполнения ремонтных работ с использованием специальной оснастки и средств механизации организации ремонтных работ, обеспечивающей максимальное уплотнение процесса ремонта во времени, использования для этого сетевых графиков обеспечения ремонтных работ квалифицированными кадрами и участия в ремонте эксплуатационного персонала создания материальной и моральной заинтересованности исполнителей ремонтных работ в досрочном выполнении их при высоком качестве ремонта.

В качестве обязательных условий премирования рабочих могут быть выбраны выполнение норм выработки отсутствие простоев оборудования по вине рабочих цеха соблюдение параметров технологического режима и др.

Улучшение использования основных фондов во времени — экстенсивный путь, предполагающий достижение большого времени работы основных фондов за смену, сутки, месяц, год. Это достигается, во-первых, сокращением простоев оборудования в течение смены и получением за счет этого большого объема продукции во-вторых, увеличением времени работы оборудования за счет увеличения сменности его работы. Наиболее эффективна непрерывная работа основных фондов в течение трех смен.

Перед промышленностью поставлена задача увеличения коэффициента сменности и ликвидации простоев оборудования.

Совершенствование квалификационного разделения труда достигается совмещением профессий, когда рабочий выполняет работы разных профессий или обслуживает несколько технологических операций. Совмещение профессий предполагает не простое увеличение объема выполняемых работ, а выполнение разных по профилю работ, повышение содержательности труда на основе роста квалификации обслуживающею персонала. Опыт предприятий нефтеперерабатывающей и нефтехимической промышленности показывает, что совмещение профессий является одним из важнейших направлений эффективного использования трудовых ресурсов, оно позволяет рационально использовать рабочее время производственного персонала, сократить простои оборудования, укрепить трудовую и производственную дисциплину, снизить текучесть кадров.

Длительность простоя оборудования в ремонте определяется суммарной длительностью подготовительного (Пп), ремонтного (Пр) и заключительного (П3) периодов

На основе анализа и обобщения накопленного нефтеперерабатывающими и нефтехимическими предприятиями опыта эксплуатации оборудования, организации его ремонта и межремонтного обслуживания, результатов внедрения организационно-технических мероприятий, направленных на повышение надежности и безопасности работы оборудования, опыта работы технологических установок при увеличенных межремонтных пробегах разработаны нормативы работы и простоя оборудования и типовых технологических установок. Нормативы простоя установок в ремонте, подготовки и пуска после ремонта установлены в соответствии с простоями основного оборудования, лимитирующего простой установок, с учетом технологического

Расходы на ремонт зависят от типа технологической установки, в затратах на обработку они являются наиболее крупной статьей. Каждый день простоя оборудования в ремонте связан со значительным уменьшением выработки продукции. Поэтому ускорение и снижение стоимости ремонтных работ имеет актуальное значение.

Изменение показателей производственной программы (товарной и реализованной продукции, количество переработанного сырья и выпущенной продукции по ассортименту, качество продукции, суточная производительность, длительность работы и простоев оборудования, выход продукции, потери) определяют сопоставлением темпов роста или прироста с показателями плана и предшествующего года.

Разница между календарным и эффективным (плановым) фондами времени представляет собой длительность плановых простоев. Фактически, как правило, бывают также внеплановые простои оборудования в результате непредвиденных причин — аварий, недостатков в организации производства и т. д. Поэтому фактическое отработанное время (Тфр) будет несколько меньше эффективного фонда времени (Тэф).

Особенностью структуры времени использования оборудования в нефтедобывающей и нефтеперерабатывающей промышленности является отсутствие простоя оборудования, обусловленного режимом его эксплуатации. Скважины на промыслах и технологические установки нефтеперерабатывающих заводов работают круглосуточно. Поэтому режимный фонд времени для действующего и эксплуатационного (при добыче нефти и газа) и технологического оборудования нефтеперерабатывающих заводов следует считать равным календарному фонду времени.

Кроме планов ых возможны и внеплановые простои оборудования. Как правило, эти простои являются результатом недостатков организации производства, снабжения и труда. Задача состоит в том, чтобы полностью исключить внеплановые простои, а плановые свести к минимуму.

Данные о простоях технологических установок показывают, что в общей сумме простоев 48 % и более занимают простои при капитальных и текущих ремонтах. Поэтому разработка мероприятий, направленных на сокращение простоев оборудования при ремонтах, имеет большое значение для повышения коэффициента экстенсивного использования технологических установок. Велика еще величина простоев технологических установок и по организационным причинам (отсутствие сырья, электроэнергии, емкостей и т. д.). —

Опыт работы производственных объединений показывает, что при организации комплексных бригад, работающих на единый наряд, значительно повышается ответственность членов бригады за конечные результаты производства, сокращаются простои оборудования, расширяется зона обслуживания и совмещения профессий.

Выравнивание производства по объему является наиболее важным условием применения системы канбан и минимальной потери времени рабочих, сокращения простоев оборудования.

И этот подход имеет под собой весьма серьезное основание. При переходе на автоматизированное оборудование численность обслуживающего персонала значительно сокращается и каждому рабочему приходится контролировать большую группу станков Если на таком оборудовании очистка технически трудноосуществима или ее трудно организовать, то это обязательно вызовет различные нарушения технологического процесса, которые рано или поздно явятся причинами снижения качества обработки, появления брака, дорогостоящих простоев оборудования.

Нарушение ритмичности выпуска продукции является одной им причин невыполнения производственного плана, так как приводит к недоиспользованию производственных мощностей, простоям оборудования, к сверхурочным работам, к браку и увеличению затрат на производство продукции, к перебоям, а в отдельных случаях к срыву выполнения плана производства у предприятий-смежников, своевременно не получивших от предприятий-изготовителей нужной им химической продукции.

РАСХОДЫ НА ТЕКУЧЕСТЬ КАДРОВ — потери, вызванные простоями оборудования вследствие образования пустующих рабочих мест, снижением качества производимой продукции, ухудшением обслуживания оборудования и снижением выработки работников перед их уходом из организации потери из-за пониженной производительности труда в период адаптации на новом рабочем месте, временного отсутствия перемещающихся работников в сфере общественного труда растущие затраты на выплату пособий по безработице, выходных пособий излишние затраты на набор, отбор и подготовку персонала, оформление приема и увольнения работников.

Опыт предприятий химической промышленности показывает, что совмещение профессий, если оно правильно организовано, позволяет более рационально использовать рабочее время производственного персонала, сокращать простои оборудования, обогащает и способствует формированию рабочих с творческим взглядом на свой труд, создает основу для образования новых профессий, соответствующих современному уровню технического развития производства.

Рис, 10.3. Зависимость материальных и стоимостных показателей ремонтного производства от уровня внутризаводской централизации ремонтного персонала / — простои оборудования в ремонте // — себестоимость капитального ремонта I EP оборудования /// — выработка на одного слесаря-ремонтника IV — трудоемкость капитального ремонта V — динамика выполнения плана капитального ремонта

Уменьшение простоев оборудования в ремонте путем сокращения времени ремонтов за счет их специализации, рациональной организации.

Как показывает опыт, в настоящее время на электротехнических заводах велики простои оборудования по организационным причинам, В этой связи необходимо дальнейшее совершенствование организации и управления в отрасли.

Возрастающее значение ремонта и модернизации основных фондов, особенно оборудования, требует постоянногс улучшения его организации. Основными задачами организации ремонта являются повышение уровня эксплуатационной готовности основных фондов it сокращение простоев оборудования в ремонтах снижение трудовых и материальных затрат, связанных с выполнением работ по техническому обслуживанию и рек-онту основных фондов улучшение качества их технического обслуживания и ремонта, обеспечивающего снижение потребности в ремонтах совмещение (при необходимости) капитального ремонта оборудования с его модернизацией механизация ремонтных работ и повышение уровня производительности труда ремонтного персонала.

Премирование рабочих вспомогательных цехов рекомендуется производить за своевременное и качественное выполнение планового объема услуг и работ увеличение межремонтного периода работы оборудования, его сохранность и надлежащее содержание сокращение времени простоев оборудования в ремонте снижение трудоемкости выполняемых работ выдерживание технологических параметров по видам энергоуслуг (температура юрячей воды, пара, давление воздуха, напряжение тока и т. д.) прочие показатели в соответствии со спецификой каждого цеха.

Как правило, предпочтительнее округлять норму обслуживания меньшую сторону, так как, во-первых,простои оборудования в ольшинстве случаев сопряжены с большими убытками, чем простои абочего, а во-вторых простои рабочего могут быть использованы и для отдыха, отправления личных надобностей или обслуживания абочего места.

Прежняя трехзвенная система машин — двигатель, передаточный механизм, рабочая машина—превратилась в четырехзвенную, включающую в себя еще аппараты автоматического регулирования и управления производственными процессами. Сюда относятся измерительные и регулирующие электрические, электронные, пневматические и гидравлические устройства, пульты автоматического управления, средства диспетчерского контроля, счетно-вычислительная техника и т. п. От этой группы основных фондов зависят ритмичность проведения производственного процесса, строгое выдерживание режима, сокращение простоев оборудования, а отсюда — конечный результат производственной деятельности. В состав этой группы включаются только такие виды оборудования, которые имеют самостоятельное значение. Приборы автоматического регулирования или контроля, входящие составной частью в другую машину или аппарат, учитываются в их стоимости. По мере развития автоматизации, телеуправления, телеконтроля эта группа занимает все больший удельный вес в составе основных фондов.

При планировании использования производственных мощностей технологических установок с учетом конкретных условий работы в данном году составляют графики работы и простоев оборудования, рассчитывают технико-экономические показатели исгользования основного оборудования, определяют необходимый прирост мощности и ее плановое значение с учетом возможного выбытия оборудования. На основе полученных данных составляют сводный расчет использования производственной мощности по предприятию, приведенный в табл. 22.

В нефтеперерабатывающей промышленности основной неиспользованный резерв и наиболее ощутимый недостаток в работе — низкое использование мощностей вторичных процессов переработки нефти и установок органического синтеза вследствие межотраслевой и внутриотраслевой несопряженности мощностей по производству отдельных видов продукции, низкого технического уровня производства из-за наличия морально и физически устаревшего оборудования, сверхплановых простоев оборудования в ремонте и аварийных остановов. Полный хозяйственный расчет ускорил поиск решений по устранению этих недостатков.

А.нализ использования основных фондов. Начальной стадией анализа использования основных фондов является изучение состава, движения и состояния основных фондов. Затем рассматривается эффективность использования основных фондов, характеризующаяся системой показателей фондоотдача, структура основных фондов, обновление и выбытие основных фондов, использование установленного производственного обо рудовапия по мощности, сменности его работы и др. Особо следует проанализировать целодневные и впутрисменпые простои оборудования, потери времени работы оборудования вследствие выпуска бракованной продукции и г. д.

В результате простоя оборудования в течение 71,2 ап-парато-смен предприятие недополучило 712 т (10X71,2) продукции по цене 186 руб. 26 коп. за 1 т

При организации многоаппаратного обслуживания следует подбирать операции с одинаковым кратным отношением (например, 2 или 3). В противном случае усложнится маршрут рабочего и возникнут простои оборудования.

При определении фонда рабочего времени (или количества аппа-рато-дней работы в плановом году) могут предусматриваться, как указано выше, простои оборудования в связи с текущим и капитальным ремонтами, а также технологические остановки.

Недостаток вышеприведенных способов оценки коэффициента сменности работы оборудования состоит в том, что в них не учитываются причины простоя оборудования. Поэтому предлагается также ргссчитывать коэффициент сменности по числу явочных рабочих, без учета невыходов на работу по причине отпусков, болезней и т. д. Для автоматизации учета работы оборудования на ряде предприятий используются специальные датчики, связанные с АСУП.

При исполнении договора перевозки возможен сверхнормативный простой транспортных средств под погрузкой или разгрузкой, а также простой на границе.

Причины таких простоев различны.

В том случае, если простой происходит по причине, зависящей от заказчика транспорта, перевозчику необходимо надлежащим образом фиксировать данные факты, в противном случае возникают сложности с доказыванием самого факта простоя.

Нормы времени простоя при погрузке и загрузке грузов при автомобильных перевозках грузов утверждены Правилами автомобильных перевозок грузов, утвержденными постановлением Совета Министров РБ от 30.06.2008 № 970 (далее — Правила № 970).

Накладные и путевые листы — обязательные документы при осуществлении автомобильной перевозки

Как известно, для перевозок грузов или пассажиров автомобильным транспортом в качестве обязательных документов используют путевой лист и товарно-транспортные накладные, в т.ч. международного образца, которые необходимы для отражения работы, выполняемой перевозчиком.

Правилами заполнения данных документов предусмотрено, что сведения о простое автотранспорта у заказчика должны быть занесены в определенные графы, и на их основании рассчитывается сверхнормативный простой.

Так, в графе 22 международной товарно-транспортной накладной «CMR» (далее — CMR-накладная) указывается дата и фактическое время прибытия автомобиля под погрузку и его убытие. Данная информация заверяется отправителем груза подписью (с расшифровкой) и штампом.

В графе 24 CMR-накладной получатель указывает дату получения груза, время прибытия автомобиля под разгрузку и убытия после ее окончания в часах и минутах.

Аналогичная информация времени простоя автомобиля под погрузкой и разгрузкой указывается в графе 17 первичного учетного документа формы ТТН-1 «Товарно-транспортная накладная» (далее — накладная ТТН-1).

Cправочно

Инструкция о порядке оформления международной товарно-транспортной накладной «CMR» утверждена постановлением Минтранса РБ от 20.02.2012 № 11. Форма CMR-накладной — приложение к данной Инструкции.

Форма накладной ТТН-1 и Инструкция по заполнению типовых форм первичных учетных документов ТТН-1 «Товарно-транспортная накладная» и ТН-2 «Товарная накладная» утверждены постановлением Минфина РБ от 18.12.2008 № 192.

Сверхнормативные простои автомобиля подлежат оплате заказчиком

За простои грузового транспортного средства на погрузке или разгрузке сверх установленных в соответствующем договоре норм времени, а также за простои в месте стоянки или пути следования, возникшие по вине грузоотправителя (грузополучателя), он должен выплатить автомобильному перевозчику неустойку исходя из повременного тарифа, если иное не предусмотрено в соответствующем договоре (п.374 Правил № 970).

Основанием для предъявления автомобильным перевозчиком претензии к заказчику автомобильной перевозки за простой грузового транспортного средства:

• на погрузке (разгрузке) служат отметки в товарно-транспортной накладной и путевом листе (если типовая форма путевого листа содержит соответствующие реквизиты) о времени прибытия и убытия грузового транспортного средства (п.108 Правил № 970);

• в месте стоянки служит письменный отказ этого заказчика от выполнения договора об автомобильной перевозке груза (п.109 Правил № 970).

Ошибки, допускаемые при оформлении простоев

Казалось бы, все довольно просто: нужно зафиксировать сверхнормативный простой, сделав соответствующие отметки о нем в товарно-сопроводительных и транспортных документах, и потребовать его оплаты.

Однако практика показывает, что иногда таких доказательств просто не хватает. И происходит это потому, что фактически стороны используют различные документы, подтверждающие простой на загрузке или выгрузке: карта простоя, лист простоя, лист прибытия и убытия и при этом небрежно относятся к их оформлению.

Установленной для общего пользования формы документа, подтверждающего простой, не существует, равно как и его названия.

Если все-таки для учета простоев используется какой-то из перечисленных документов, то бланк такого документа, оформляемый на каждый автомобиль, водитель перевозчика должен иметь при себе. Но не всегда этот документ — вариант, по которому практически гарантировано отсутствие спора.

Как следует из вышесказанного, карту простоя в месте погрузки или выгрузки может заменить отметка о прибытии-убытии, сделанная, например, в CMR-накладной.

Стороны сами усугубляют ситуацию, подписывая договора с довольно путаными положениями об оформлении и оплате сверхнормативных простоев.

Приведем примеры таких формулировок в договорах перевозки.

Пример 1

Простой транспортного средства свыше указанного времени оплачивается Заказчиком при условии письменного информирования Заказчика до истечения вышеуказанного времени. При этом необходимо представить оригиналы документов, подтверждающих факт простоя: накладную CMR с соответствующей отметкой и карту простоя, подписанную грузоотправителем (грузополучателем), с проставлением печати, подписи директора.

Пример 2

Перевозчик обязан своевременно в письменном виде проинформировать Заказчика о возможности простоя и впоследствии представить Заказчику подписанные оригиналы документов (карт простоя), подтверждающих факт задержки транспортного средства в пути, простоев у отправителя (получателя) груза, на таможнях стран транзита для успешного разрешения проблем, в случае их возникновения по вышеуказанным причинам.

Проанализируем приведенные тексты.

В чем ошибка перевозчика?

Как известно, заказчиком перевозки не всегда выступает непосредственно грузоотправитель или грузополучатель. Поэтому соглашение с заказчиком о том, что карты простоя должны быть пописаны последним с проставлением его печати, на практике оказывается невыполнимым условием, что влечет отказ во взыскании и оплате простоев по формальному основанию.

Как делать правильно?

В договорах логичнее согласовать с Заказчиком условие о том, что карта простоя будет составлена в месте погрузки или выгрузки и подписана в месте погрузки (выгрузки) представителем лица, осуществляющим эти работы.

Не торопитесь также делать обязательным к исполнению условие о наличии расшифровки подписи или указание, что карта простоя должна быть подписана только руководителем соответствующего юридического лица, так как на практике исполнить это также может быть весьма затруднительно.

Если стороны четко определили, что карта простоя должна быть подписана директором грузоотправителя, то при подписании карты иным лицом грузоотправителя у перевозчика есть формальное основание, по которому суд откажет ему в требовании оплатить простой.

Обратите внимание!

Если требование об оформлении карт простоя в местах погрузки или выгрузки можно хоть как-то согласовать, то вопрос об оформлении простоев в зонах таможенного контроля при досмотре транспортных средств остается неурегулированным: не всегда сотрудники таможенных органов делают отметку в картах простоя, оформляемых перевозчиками.

Самой простой рекомендацией при простоях на таможне будет немедленное письменное уведомление о таких случаях заказчика перевозки.

При этом сообщение о задержке при досмотре водитель делает в офис перевозчика, а из офиса отправляется письменное сообщение заказчику перевозки.

Точно также нужно поступить в том случае, когда грузоотправитель или грузополучатель отказывается оформить карты простоя (проставить соответствующие штампы и подписи). В таком случае рекомендуем для подтверждения своего требования об оплате простоев сделать отметки в товарно-сопроводительных документах (CMR-накладной, ТТН-1).

Форма акта простоя должна быть согласована сторонами договора

Включая в договоры условие об оформлении карт (листов) простоя, стороны часто забывают согласовать образец такого документа и определить его статус по отношению к договору. Или, оформляя простои, забывают, что не полностью выполнили договорные условия и не сделали отметки о простоях в накладных либо не проставили печати (штампы) на картах простоя.

Практика хозяйственных судов Республики Беларусь показывает, что при установлении факта простоя оцениваются все представленные документы в совокупности: заявки, накладные, CMR-накладные, карты простоя (если они имеются) и т.д.

При рассмотрении в арбитражных судах споров о взыскании штрафов за простой с российских заказчиков часто возникает вопрос: что такое карта простоя, кем утвержден ее образец и почему именно этим документом, а не отметками в накладных должен подтверждаться факт сверхнормативного простоя?

Поэтому при заключении договора не стоит забывать, что карта (лист) простоя это не утвержденный на законодательном уровне документ, на основании которого должна быть произведена выплата по договору, поэтому ее (его) форму необходимо согласовать с заказчиком перевозки. Например, указав, что форма документа является приложением к договору, а следовательно, именно в данном виде обязательна к применению.

Документы, подтверждающие простои, могут выглядеть по-разному, однако от их подробного и правильного заполнения зависит факт получения перевозчиком штрафных санкций за простой.

Не забывайте и об иных формальных действиях, согласованных в договоре, которые могут стать основанием для отказа в требовании об оплате простоев, например об обязанности своевременно и письменно информировать заказчика о возникновении простоя.

Форма такого письменного сообщения должна быть согласована сторонами в договоре, поскольку любой простой влияет на осуществление перевозки.

Например, при автомобильной перевозке груза в международном сообщении, следуя нормам Конвенции о договоре международной дорожной перевозки грузов (КДПГ) от 19.05.1956, перевозчик обязан запрашивать инструкции у уполномоченного лица, если выполнить перевозку на условиях CMR не представляется возможным (ст.14, 15 КДПГ).

Интересные материалы:

- Западно сибирский завод блочного технологического оборудования

Производимая продукция/оказываемые услуги: Блочнно-комплектные установки; Установки подготовки газа; Комплектные каркасно-панельные здания; Насосные станции; Блочные газокомпрессорные…

- Открытое акционерное общество волгоградский завод радиотехнического оборудования

ОАО "Волгоградский завод радиотехнического оборудования" берет свое начало с 22 сентября 1954 года, когда на…

- Коэффициент интегральной загрузки оборудования

Коэффициент интегральной, нагрузки / s объединяет предыдущие и дает комплексную характеристику использования производственной мощности, т.…

- ОКВЭД 2018 аренда оборудования

Цитата (Классификатор ОК 029-2014 (КДЕС Ред. 2)):77.39.23Аренда и лизинг подъемно-транспортного оборудования77.32Аренда и лизинг строительных машин…

- Приобретение оборудования в беспроцентную рассрочку

Купили новую машину? На дворе уже зима, а ваше авто без автозапуска двигателя? Сдаете машину…