- от автора admin

Содержание

- Расчет стыковых и угловых сварных швов

- Расчет угловых сварных швов на прочность, общие положения

- 1. Расчет угловых швов при центральном растяжении (рисунок 529.2.д)) или сжатии (действии силы N)

- 2. Расчет сварных соединений с угловыми швами при действии изгибающего момента М в плоскости, перпендикулярной плоскости расположения швов

- 3. Расчет угловых швов при действии изгибающего момента М в плоскости, перпендикулярной плоскости швов и действии продольной силы N

- 4. Расчет угловых швов при действии изгибающего момента М в плоскости сварных швов

- 5. Расчет угловых швов при действии момента М, продольной N и поперечной V сил в плоскости сварных швов

- Расчет сварных соединений

- Структуры узлов комбинированных конструкций высотных зданий

- Узел соединения колонны с балкой

Расчет стыковых и угловых сварных швов

При сварке встык сварной шов заменяет основной металл элемента в месте соединения. Поэтому сварные швы встык рассчитывают по тем же формулам, что и основное сечение, только напряжения сравнивают не с расчетным сопротивлением основного металла

При сварке встык сварной шов заменяет основной металл элемента в месте соединения. Поэтому сварные швы встык рассчитывают по тем же формулам, что и основное сечение, только напряжения сравнивают не с расчетным сопротивлением основного металла  ,а с расчетными сопротивлениями сварных швов

,а с расчетными сопротивлениями сварных швов  . Значения расчетных сопротивлений сварных швов для стальных конструкций приведены в нормативных материалов. Чтобы сечение в месте соединения не было ослаблено, шов должен быть полным и качественным без подрезов и непроваров с полной заваркой концов. Наплавы сварного шва расчетом не учитывается. При действии осевой силы напряжение в прямом стыковом шве проверяют по формуле

. Значения расчетных сопротивлений сварных швов для стальных конструкций приведены в нормативных материалов. Чтобы сечение в месте соединения не было ослаблено, шов должен быть полным и качественным без подрезов и непроваров с полной заваркой концов. Наплавы сварного шва расчетом не учитывается. При действии осевой силы напряжение в прямом стыковом шве проверяют по формуле

где  — расчетное сопротивление стыкового соединения растяжению или сжатию.

— расчетное сопротивление стыкового соединения растяжению или сжатию.

Чтобы сделать стыковой шов при меньших расчетных сопротивлениях сварного шва растяжению равнопрочным основному металлу соединяемых элементов, его можно выполнить косым. В этом случае напряжения в шве.

где — расчетное сопротивление стыкового сварного соединения сдвигу.

Угол между направлением продольной силы и косым швом должен быть не более 65° (практически он делается с заложением 1:2) При таком угле стык можно не проверять на

прочность. В приведенных формулах t – наименьшая толщина свариваемых элементов; – расчетная длина шва, равная фактической длине за вычетом 2t (учитывающих образования кратера и не провары у концов шва). При выводе шва на подкладки можно указанные 2t не вычитать.

При действии изгибающего момента и поперечной силы напряжения в шве

где = – момент сопротивления шва, равный моменту сопротивления соединяемых элементов,

При действии одновременно осевой силы и изгибающего момента напряжения в шве будут суммироваться:

Если сварное соединение встык работает только на срез, то

В сварных швах встык, работающих одновременно на изгиб и срез, должны быть проверены приведенные напряжения по формуле:

Расчет угловых сварных швов

Угловые швы располагают в углах, образованных гранями соединяемых элементов. Катетом шва называется размер наименьшего из его катетов.

Фланговые угловые швы

Под воздействием продольного усилия работают на срез. Поверхность среза располагается примерно по биссектрисе углового шва, имея высоту .

Расчетная площадь среза швов

где – расчетный катет углового сварного шва;

– расчетная длина шва (суммарная).

Коэффициент зависит от формы шва, глубины провара, способа сварки и принимается: от 0,7 до 1,15 по нормам проектирования.

Напряжения в угловых фланговых швах по металлу шва проверяют по формуле

или ;

по металлу границы сплавления:

где – расчетное сопротивление угловых швов срезу по металлу шва;

– расчетное сопротивление угловых швов срезу по металлу границы сплавления;

– суммарная расчетная длина швов;

– коэффициенты глубины провара;

– коэффициенты условий работы шва;

– коэффициент условий работы соединения конструкции.

Лобовые угловые швы

Находятся в более сложном напряженном состоянии, чем фланговые. Усилие круто перетекает через шов с одного соединяемого элемента на другой, линии силового потока резко искривляются, и поэтому в шве одновременно возникают напряжения от осевой силы, изгиба и среза. Швы разрушаются также по поверхности, проходящей примерно по биссектрисе шва. Из-за сложности напряженного состояния лобовые швы рассчитывают условно на срез по минимальной площади среза швов. Полученные напряжения сравнивают с расчетным сопротивлением углового шва, которое для угловых швов одинаково при всех видах силовых воздействий. Таким образом, расчетная формула проверки напряжений в лобовых угловых швах та же, что и для фланговых швов.

При действии изгибающего момента на прямоугольный элемент, прикрепленный угловыми швами, напряжения в швах определяют так же, как условные напряжения по поверхности среза.

где – расчетная длина одного шва.

Если элемент имеет непрямоугольное сечение, то момент сопротивления шва Wf в формуле определяют по очертанию соединяющего шва.

При действии сдвигающей силы на элемент, прикрепленный угловыми швами, напряжения на поверхности среза считаются распределенными равномерно, и формула проверки напряжений имеет вид:

где — суммарная расчетная длина сварных швов в соединении.

При совместном действии нескольких усилий в сварном соединении с угловыми швами напряжения в швах от отдельных усилии вычисляют по вышеприведенным формулам, после чего определяют результирующие напряжения. При этом если срезывающие напряжения в одном и том же сечении углового шва имеют одно направление, то их складывают арифметически; если напряжения взаимно перпендикулярны, то определяют равнодействующую этих напряжений.

Например, при действии на элемент одновременно изгибающего момента и сдвигающей силы результирующие напряжения будут:

Расчет угловых сварных швов на прочность, общие положения

Так как сопротивление металла сдвигу или срезу при действии касательных напряжений значительно меньше сопротивления растяжению, сжатию или изгибу при действии нормальных напряжений, то расчет угловых сварных швов (расчет на условный срез) сводится к определению касательных напряжений, которые должны быть меньше расчетного сопротивления.

Предполагается, что разрушение углового сварного шва может произойти в двух плоскостях: по металлу шва и по границе сплавления, поэтому расчет угловых швов производится для этих двух сечений:

Рисунок 529.3. Расчетные сечения угловых швов

А теперь рассмотрим возможные напряженные состояния элементов, соединяемых угловыми швами, более подробно.

Расчет угловых сварных швов производится по следующим формулам:

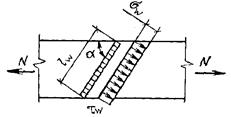

1. Расчет угловых швов при центральном растяжении (рисунок 529.2.д)) или сжатии (действии силы N)

Рисунок 529.2. Основные виды сварных соединений с угловыми швами.

И лобовые и фланговые швы рассчитываются на условный срез

1.1. по металлу шва (сечение 1 на рисунке 529.3):

тwf = N/(βfkflw) ≤ Rwfγc (531.1)

где N — значение продольной растягивающей (или сжимающей) силы, приложенной по оси, совпадающей с центром тяжести сечения (без эксцентриситета). Может измеряться в кгс, тс, Н, кН;

βf — безразмерный коэффициент, определяемый по следующей таблице:

Таблица 529.2. (согласно СНиП II-23-81* «Стальные конструкции»)

Примечание: почему при расчетах я рекомендую пользовать именно этой таблицей, а не таблицей из актуализированной редакции указанного СНиПа, достаточно подробно объясняется в статье, посвященной рассмотрению основных видов сварных швов.

kf — катет углового шва. Принимается по конструктивным требованиям или согласно расчету. Измеряется в мм или см.

lw — суммарная длина угловых швов с учетом непровара в начале и в конце шва. Например, если рассчитывается один угловой шов длиной l, то его расчетная длина составит:

lw = l — 2t (529.1.1)

где t — толщина наименьшей из свариваемых деталей.

В целом произведение βfkflw — это и есть площадь рассматриваемого сечения.

Rwf — расчетное сопротивление срезу по металлу шва. Определяется по следующей таблице:

Таблица 530.2. Расчетные сопротивления сварных соединений (согласно СП 16.13330.2011 «Стальные конструкции»)

Примечания:

1. Значения коэффициентов надежности по металлу шва γwm следует принимать:

γwm = 1,25 — при Rwun ≤ 490 Н/мм2 (4900 кг/см2);

γwm = 1,35 — при Rwun ≥ 590 Н/мм2 (5900 кг/см2)

Значения Rwun и Rf определяются по следующей таблице:

Таблица 531.1. (согласно СП 16.13330.2011 «Стальные конструкции»)

Примечание:

В ныне неактуальном СНиП II-23-81* и старых справочниках, таблица вида 530.2 сопровождалась следующими примечаниями:

1. Для угловых швов, выполняемых ручной сваркой, значения Rwun принимают равными значениям временного сопротивления разрыву металла шва (σв) согласно ГОСТ 9467-75*.

Приводить здесь таблицу из ГОСТа, по которой можно определить временное сопротивление разрыву шва, я не буду. Просто скажу, что в маркировке электродов это значение уже указано в кгс/мм2. Например:

— для электродов Э38 Rwun = σв = 38 кгс/мм2 (3800 кгс/см2)

— для электродов Э42А Rwun = σв = 42 кгс/мм2 (4200 кгс/см2) и так далее вплоть до Э150 (сейчас такие марки электродов даже и не рассматриваются).

На мой взгляд это учень удобно, тем не менее сейчас все принято выражать в единицах системы СИ, что и отображено в таблице 531.1.

γс — коэффициент условий работы элементов конструкций и соединений, принимаемый по следующей таблице:

Таблица 530.3. Коэффициенты условий работы элементов и соединений стальных конструкций (согласно СП 16.13330.2011 «Стальные конструкции»)

1.2. По металлу границы сплавления (сечение 2 на рисунке 529.3):

тwz = N/(βzkflw) ≤ Rwzγc (531.2)

где βz — безразмерный коэффициент, определяемый по таблице 529.2.

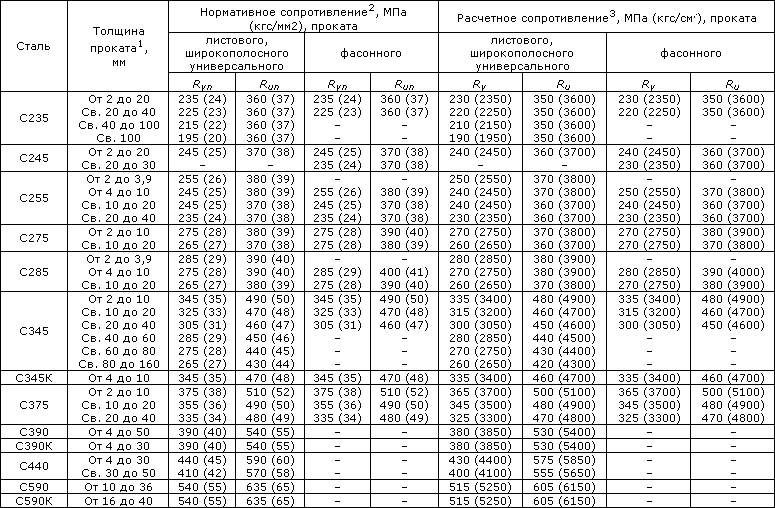

Rwz — расчетное сопротивление металла на границе сплавления, определяемое по таблице 530.2, где Run — нормативное сопротивление проката, определяемое по следующей таблице:

Таблица 171.8. (согласно ГОСТ 27772-88 для стальных конструкций зданий и сооружений)

Примечание: заменяемые марки стали приводятся отдельно.

Тут добавлю, что при центральном растяжении или сжатии элемента из свариваемых деталей во фланговых швах на обеих катетах шва будут действовать касательные напряжения. В лобовых швах на одном из катетов будут действовать растягивающие или сжимающие нормальные напряжения, имеющие такое же значение, как и касательные напряжения на втором катете.

Я это все к тому, что иногда в справочниках напряжения, определяемые для других видов напряженно-деформированного состояния обозначаются как нормальные, т.е. литерой «σ». Формально тут большой ошибки нет и делается это больше для того, чтобы различать напряжения, возникающие при действии изгибающего момента и других возможных воздействий. Но все равно нельзя забывать, что расчет производится именно на условный срез, т.е. на действие касательных напряжений, имеющих, впрочем, такое же значение, как нормальные на втором катете. А вот направления действия касательных напряжений действительно могут быть разными, что мы вскоре и увидим.

2. Расчет сварных соединений с угловыми швами при действии изгибающего момента М в плоскости, перпендикулярной плоскости расположения швов

Т.е. в данном случае имеется в виду, что через рассматриваемые швы можно провести одну плоскость и эта плоскость будет перпендикулярна плоскости действия момента. К положению плоскости, в которой может произойти разрушение шва, данная формулировка никакого отношения не имеет.

Как правило такая ситуация возникает при расчете сварного соединения втавр двухсторонними швами (рисунок 529.2.г)) или односторонними швами (рисунок 529.3). При этом угловые швы рассчитываются на условный срез

2.1. по металлу шва (сечение 1 на рисунке 529.3):

М/Wf ≤ Rwfγc (531.3)

2.2. по металлу границы сплавления (сечение 2 на рисунке 529.3):

М/Wz ≤ Rwzγc (531.4)

где М — значение изгибающего момента, определяемое по эпюре «М».

Wf и Wz — моменты сопротивления расчетных сечений сварного соединения по металлу шва и по границе сплавления с металлом соответственно.

Например при соединении втавр двухсторонними швами моменты сопротивления составят:

Wf = 2(βfkflw2/6) = βfkflw2/3 (531.3.1)

Wz = 2(βzkflw2/6) = βzkflw2/3 (531.4.1)

Как правило, разделив момент М на момент сопротивления W, мы определяем нормальные напряжения, поэтому в некоторых старых учебниках и справочниках (например: А.П.Мандриков, Примеры расчета металлических конструкций, М.-1991) формулы (531.3) и (531.4) имеют другую форму записи, примерно такую:

σwf = М/Wf ≤ Rwfγc (531.3.2)

σwz = М/Wz ≤ Rwzγc (531.4.2)

Но сути это не меняет.

Примечания:

1. В СНиП II-23-81* и старых справочниках значение расчетного сопротивления Rwf и Rwz при всех возможных расчетных случаях дополнительно умножалось на коэффициенты условий работы шва γwf или γwz соответственно.

Значение этих коэффициентов принималось равным 1 во всех случаях, кроме конструкций, возводимых в климатических районах I1 (согласно ГОСТ 16350-80: очень холодный, среднемесячная температура воздуха в январе от -50 до -30), I2 (холодный, температура от -30 до -15), II2 (арктический восточный, температура от -28 до -18) и II3 (арктический западный, температура от -30 до -2), для которых γwf = 0.8 при Rwun = 410 МПа и γwz = 0.85 для всех сталей.

На мой взгляд данное ограничение значения расчетного сопротивления вводилось с целью уменьшения риска хрупкого разрушения сварного соединения при низких температурах. Сейчас оно не действует, но думаю, знать о нем надо.

2. Вообще-то это примечание следовало сделать при рассмотрении первого раздела, но он и так получился перенасыщенным информацией, поэтому оставлю это примечание здесь.

3. Расчет угловых швов при действии изгибающего момента М в плоскости, перпендикулярной плоскости швов и действии продольной силы N

Подобная ситуация часто встречается при расчете разного рода опорных площадок, поэтому я выделил ее в отдельный раздел, хотя в СП 16.13330.2011 такой вариант загружения отдельно не рассматривается.

Тем не менее, при загружении опорной площадки некоторой силой, приложенной с эксцентриситетом, возникает следующая ситуация, которую я решил проиллюстрировать картинкой из все того же А.П.Мандрикова:

Рисунок 531.1.

В этом случае угловые швы рассчитываются на условный срез

3.1. по металлу шва:

(тwf2 + σwf2)1/2 ≤ Rwfγc (531.5)

3.2. по металлу границы сплавления:

(тwz2 + σwz2)1/2 ≤ Rwzγc (531.6)

где значение касательных напряжений определяется в зависимости от рассматриваемого сечения по формулам (531.1) и (531.2), а значение условно нормальных напряжений — по формулам (531.3.2) и (531.4.2) соответственно.

Примечание:

Конечно же согласно требований ныне действующих нормативных документов более правильно вести речь только о касательных напряжениях относительно осей х и у. Т.е. тwf = тy, σwf = тх и так далее, но как уже говорилось, на окончательные результаты расчета это ни как не влияет, при этом старый подход выглядит более наглядным.

4. Расчет угловых швов при действии изгибающего момента М в плоскости сварных швов

Подобная ситуация часто встречается при расчете стыковых соединений с накладками, т.е. при одновременном использовании и лобовых и фланговых швов (см. рисунок 529.2.в)), а также при соединении внахлест лобовыми или фланговыми швами (см. рисунок 529.2.а) и б)). Это означает, что как и в предыдущем случае касательные напряжения действуют как вдоль оси х, так и вдоль оси у. Соответственно задача сводится к определению равнодействующей этих двух напряжений. Расчет в этом случае выполняется по следующим формулам:

4.1. по металлу шва:

тМ = М(х2 + у2)1/2/(Ifx + Ify) ≤ Rwfγc (531.7)

4.2. по металлу границы сплавления:

тМ = M(x2 + y2)1/2/(Izx + Izy) ≤ Rwzγc (531.8)

где х и у — координаты рассматриваемой точки сварного соединения относительно главных осей х-х и у-у. Как правило рассматриваемая точка максимально удалена от центра тяжести О расчетного сечения.

Ifx, Ify, Izx, Izy — моменты инерции рассматриваемых сечений швов относительно главных осей.

Так как рассчитываемые швы находятся в одной плоскости с действующим моментом, то для определения указанных моментов инерции необходимо кроме катета, длины шва и соответствующих коэффициентов также знать расстояние между швами, чего не требовалось при рассмотрении швов, находящихся в плоскости, перпендикулярной плоскости действия момента.

В нормативных документах вопросу определения моментов инерции для угловых сварных швов внимания не уделяется, но на мой взгляд это достаточно сложный вопрос и вообще его рассмотрению следует посвятить отдельную статью, а пока ограничимся следующим примером:

При соединении внахлест только лобовыми швами и при расстоянии между центрами тяжести лобовых швов, равном l (центры тяжести и расстояние l на рисунке 529.2.а) не показаны), значения моментов инерции для сечения металла шва составят:

Ifx = 2βfkflw3/12 = βfkflw3/6 (531.9)

Ifу = 2βfkf3lw/12 + 2(l/2)2βfkflw = βfkf3lw/6 + l2βfkflw/2 (531.10)

5. Расчет угловых швов при действии момента М, продольной N и поперечной V сил в плоскости сварных швов

Это наиболее общий случай напряженно-деформированного состояния, проиллюстрированный в СП 16.13330.2011 следующим образом:

Рисунок 531.2. Расчетная схема сварного соединения с угловыми швами в общем случае загружения.

Расчет в этом случае выполняется по следующим формулам:

5.1. по металлу шва:

тf ≤ Rwfγc (531.11)

5.2. по металлу границы сплавления:

тz ≤ Rwzγc (531.12)

где тf и тz — касательные напряжения в рассматриваемой точке расчетного сечения сварного соединения по металлу шва и по металлу границы сплавления, определяемые по формуле:

т = ((тN + тМх)2 + (тV + тМу)2)1/2 (531.13)

где тN и тV — касательные напряжения, определяемые по формулам (531.1) и (531.2), а тМх и тМу — горизонтальная и вертикальная составляющие касательных напряжений при действии момента, определяемые по следующим формулам:

тМх = Мх/Iy (531.14)

тМу = Му/Iх (531.15)

Но и это еще не все. При проектировании строительных конструкций необходимо также соблюдать конструктивные требования, предъявляемые к сварным соединениям.

Расчет сварных соединений

Расчет сварных соединений, выполненных стыковым швом. Расчет стыкового шва, работающего на растяжение или сжатие, производится по уравнению:

![]() ,

,

где — длина шва, мм; s — толщина соединяемых элементов, мм; P — действующая нагрузка, Н; — допускаемое напряжение на растяжение или сжатие для сварного шва, Па.

Допустимая растягивающая или сжимающая сила:

Расчет стыкового шва, работающего на изгиб осуществляется по формуле:

где: М — изгибающий момент Н/мм; Wc – момент сопротивления расчетного сечения.

Напряжения, возникающие от изгибания момента М и растягивающей или сжимающей силы Р, определяются из выражения:

Расчет сварных соединений внахлестку. Сварные соединения внахлестку выполняются угловыми швами. Расчет угловых швов всех типов унифицирован и производится по единым формулам. Напряжение, среза определяется из уравнения

,

где Р — нагрузка, Н; — длина шва, мм; 0,7к — толщина шва в опасном сечении, см; — допускаемое напряжение на срез для сварного шва, Па.

Допустимая (сдвигающая) нагрузка:

При нагружении простого углового шва только моментом условие прочности шва на изгиб запишется так:

,

где М — изгибающий момент, Н/мм; Wc — момент сопротивления опасного сечения шва.

При нагружении простого углового шва моментом М и продольной силой Р (рис 48, а) напряжение на срез составит

,

где Fc = 0,7kl — площадь опасного сечения шва, мм2.

Комбинированные сварные швы применяются в том случае, селя про стой угловой шов (лобовой, косой, фланго вый) не обеспечивает необходимую прочность сварного соединения (рис. 49).

Условие прочности комбинированных швов, нагруженных моментом в плоскости стыка, при приближенном расчете выразится уравнением

а при уточненном расчете

,

где ρmax — наибольший радиус от центра тяжести площади опасных сечений шва; — полярный момент инерции сечения шва.

Рис.50. Схема к расчету комбинированного сварного соединения при сложном нагружении

Условие прочности комбинированных швов, нагруженных моментом М и сдвигающей силой Р в плоскости стыка (рис. 50), записывается следующим образом:

,

где ;

,- длины флангового и лобового швов

Расчет пробочных, прорезных и проплавных соединений и соединений втавр. Прочность пробочных, прорезных и проплавных соединений, работающих обычно на срез, определяется формулой

При выполнении соединений втавр без подготовки кромки соединяемых элементов допускаемая растягивающая нагрузка

допускаемая сжимающая нагрузка

При выполнении соединений с подготовкой кромок или автоматической сваркой с глубоким проплавом металла соединяемых элементов

Рис. 51. Соединение в тавр Рис. 52. Схема к расчету таврового

без разделки кромок соединения

Условие прочности соединения втавр, выполненного стыковым швом при действии растягивающей силы Р и момента (рис. 51) запишется так:

при выполнении угловым швом

Условие прочности соединения втавр, нагруженного крутящим и изгибающим моментами (рис. 52)

Расчет соединений, выполненных контактной сваркой. При выполнении соединения стыковым швом расчетное сечение принимается равным сечению свариваемых элементов. При статической нагрузке стык принимают равнопрочным цельному металлу и поэтому на прочность не проверяется.

Прочность соединений точечной сваркой, работающей в основном на срез (рис. 53),

,

где z — число сварных точек; i — число плоскостей среза; d — диаметр сварной точки, мм.

Прочность соединений линейной сваркой (рис. 54)

,

где b — ширина линии сварки; — длина линии сварки, мм.

Прочность сварного шва встык оценивается коэффициентом прочности φ,

Рис.53 Соединение точечной сваркой

Рис. 54 Соединение роликовой сваркой

т. е. отношением допускаемого напряжения сварного шва к допускаемому напряжению основного металла ,

Расчетные значения коэффициентов прочности φ стыковых швов следующие:

— двусторонний, выполненный автоматической сваркой под слоем флюса — 1.00

— двусторонний, выполненный вручную с полным проваром — 0.95

— двусторонний, выполненный вручную с неполным проваром (в зависимости

— от относительной глубины провара) — 0.80

— односторонний на подкладке — 0.90

— односторонний без подварки и подкладок, продольный — 0.70

— односторонний без подварки и подкладок, поперечный (кольцевой) — 0.80

— внахлестку — 0.80

Расчету сварных котлов и других сосудов высокого давления. Расчет, сводится к определению толщины стенки s. Прочность сварных швов обеспечивается введением коэффициента прочности швов φ2

,

D — диаметр сосуда, мм; р — давление в сосуде, Н/мм2; φ — коэффициент прочности шва; p — допускаемое напряжение растяжения, Н/мм2.

Выбор допускаемых напряжений. Допускаемые напряжения и сварных швах из мало — и среднеуглеродистых сталей, а также низколегированных сталей при статической нагрузке можно выбрать по табл.7.1.

Допускаемое напряжение основного металла в металлических конструкциях выбирают с коэффициентом безопасности по отношению к пределу текучести: для низкоуглеродистых сталей при расчете по основным нагрузкам n=1,35 — 1,6, а по основным и дополнительным нагрузкам n=1,2 — 1,3; для низколегированных сталей соответственно 1,5 — 1,7 и 1,3 — 1,4. Нижние значения относятся к строительным и крановым конструкциям при легких режимах работы, верхние — к крановым конструкциям при тяжелых режимах.

Таблица 7.1. Допускаемые напряжения в швах сварных соединений

|

Вид сварки |

Допускаемые напряжения на |

||

|

растяжение |

сжатие |

срез |

|

|

Автоматическая под флюсом и ручная электродами Э42А и Э50А. Контактная стыковая |

|||

|

Ручная дуговая электродами Э42 и Э50. Газовая сварка |

|||

|

Контактная точечная |

|||

Допускаемые напряжения основного металла при переменных нагрузках определяются умножением допускаемых напряжений для основного металла при статических нагрузках на коэффициент:

,

где r — характеристика цикла напряжений

где эффективный коэффициент концентрации напряжений (табл. 7.2, 7.3, 7.4).

Таблица 7.2. Эффективные коэффициенты концентрации напряжений

* Низколегированная сталь 15ХСНД.

** Сталь ЗОХГСА.

*** Сталь 1Х18Н9Т..

Таблица 7.3. Эффективный коэффициент концентрации для расчета сварных швов и деталей в зоне сварки. Электродуговая сварка

|

Расчетный элемент |

||

|

малоуглеродистая сталь Ст.3 |

низколегированная сталь 15ХСНА |

|

|

Деталь в месте перехода |

||

|

к стыковому шву |

1,5 |

1,9 |

|

к лобовому шву |

2,7 |

3,3 |

|

к фланговому шву |

3,5 |

4,5 |

|

Стыковые швы с полным проваром корня: |

1,2 |

1,4 |

|

Угловые швы: |

||

|

лобовые |

2,0 |

2,5 |

|

фланговые |

3,5 |

4,5 |

Таблица 7.4. Эффективный коэффициент концентрации для расчета соединений контактной сваркой (для деталей и швов)

Примечание. В скобках дан коэффициент для точечной и роликовой сварки.

Задача7.1. Определить допустимое усилие в сварном соединении внахлестку из листов сечением 200×8мм, если действует переменная растягивающая и сжимающая нагрузка с характеристикой цикла напряжений . Материал листов — сталь Ст. 3. Электрод — Э42. Сварка — ручная.

Решение. Принимаем допускаемое напряжение на растяжение для листа из стали Ст. 3 р=157МПа.

Определяем допускаемое напряжение для листа с учетом переменности нагрузки

табл. 7.3 для лобового шва =2.

Допустимое напряжение на срез в сварном шве находим по табл.7.1.

Определяем длину лобового шва с одной стороны соединения с учетом непровара в начале и в конце шва. Принимаем при ширине листа 200мм. Общая длина двустороннего лобового шва

Определяем допустимое усилие на соединение внахлестку с двусторонним лобовым швом

Проверим напряжение в листах соединения

Как следует из расчета, основной металл соединения используется недостаточно. Для более полного использования основного металла вместо лобового шва целесообразно использовать косой угловой шов.

Определяем длину двустороннего косого шва, исходя из соображения, что напряжения относятся как соответствующие им длины швов

; .

Определяем допустимое усилие, действующее на соединение внахлестку, при двустороннем косом шве длиной 470мм

Проверим напряжение в листах соединения

Применение косого шва позволяет получить соединение, в котором шов равнопрочен основному металлу.

Задача 7.2. Определить длину швов, крепящих уголок 80×80×8мм к косынке (рис.55). Соединение должно быть равнопрочным основному элементу. Косынка и уголок — из стали Ст.3. Сварка — автоматическая под слоем флюса. Нагрузка — статическая.

Решение. Принимаем допускаемое напряжение растяжения в косынке= 157МПа (табл. 7.4).

Определяем допускаемое напряжение среза в шве (табл. 7.1) с учетом технологии сварки

Рис. 55 Схема сварного соединения

Находим усилие, которое может передать уголок 80×80×8мм, имеющий сечение 12,3см2

Общая длина комбинированного шва определяется из уравнений

Длина фланговых швов равна

Определяем нагрузку, приходящуюся на фланговые швы,

Определяем нагрузку на каждый фланговый шов, пользуясь законом рычага,

По ГОСТ 8509-57 а = 0,0227м b = 0,0573м

Находим длину каждого флангового шва:

Учитывая дефекты шва (непровар в начале и кратер в конце), увеличиваем длину фланговых швов и принимаем

Задача 7.3. Рассчитать кронштейн из листа s = 12мм и его крепление при помощи сварки (рис 50), если на него действует растягивающая статическая нагрузка Р=14715Н и изгибающий момент М=11772·104Нм. Материал листа – сталь Ст3. Сварка – ручная, электродом Э42.

Решение: По таблице 7.4 принимаем для листа

Учитывая только основную нагрузку (изгибающий момент), определяем ширину листа кронштейна

; ,

откуда

Принимаем b= 0,2м.

Проверяем прочность листа по суммарной нагрузке

По таблице 7.1 определяем допускаемое напряжение среза на шов

Определяем размеры швов. Принимаем lл=b=0,2м; м. Предварительно определяем длину флангового шва только по основной нагрузке М, пользуясь формулой,

отсюда

Принимаем . Длину шва при сварке, учитывая непровар в начале и кратер в конце, следует увеличить на 10 — 20мм

Проверяем прочность швов по суммарной нагрузке

Суммарное напряжение среза

Задача 7.4. Определить тип и размеры сварного шва, равнопрочного основному металлу, если сечение листов 400×10мм, нагрузка растягивающая статическая, материал — сталь Ст. 3, сварка — ручная, электродом Э42 (рис. 56).

Решение. Принимаем наиболее надежный тип шва — стыковой. При его недостаточности дополнительно используем лобовой шов.

По таблице 7.1 допускаемое напряжение на растяжение для листового материала =157МПа. Определяем максимальную нагрузку, которую может выдержать сварное соединение из условия равнопрочности основному металлу,

Принимаем коэффициент прочности стыкового шва одностороннего без подкладки и подварки φ=0,7, тогда допускаемое напряжение на растяжение для шва

Рис. 56 Схема к расчету сварного соединения с накладкой

Нагрузка, которую может воспринять стыковой шов длиной, равной ширине основного листа, составит

Учитывая непровар в начале и кратер в конце шва, длину сварного шва уменьшаем на 40мм. Тогда нагрузка, воспринимаемая стыковым швом

Из приведенного расчета следует, что прочность стыкового шва недостаточна и поэтому необходимо поставить накладку с использованием лобового шва.

Нагрузка, которая должна быть воспринята лобовым швом

По таблице 7.1 допускаемое напряжение на срез для лобового шва, выполненного электродуговой сваркой вручную электродом Э42, равно

Определяем необходимую длину лобового шва для передачи нагрузки Рл = 23·104Н при s = 0,01м

Как следует из расчета, необходимо установить одностороннюю накладку толщиной s = 10мм.

Задача 7.5. Сконструировать сварное соединение впритык для узла п. ч листового материала толщиной s=10мм, если нагрузка — статическая Р = 9,81·103Н, материал — сталь Ст.2, с использованием различных способов сварки.

Решение. По таблице 7.4 принимаем допускаемое напряжение на растяжение для листа

Соединение втавр или впритык выполнено без подготовки кромки электросваркой вручную. Следовательно, угловой шов работает на срез. По таблице 7.1 допускаемое напряжение на срез сварного шва

Определяем ширину листа, исходя из необходимой длины сварного шва. Длина шва с одной стороны

Учитывая непровар в начале и кратер в конце шва, общая длина

откуда ширина листа для соединения втавр

Принимаем, что соединение выполнено автоматической сваркой с глубоким проваром или с подготовкой кромок свариваемых элементов. Тогда сварной шов будет работать на растяжение. По табл. 7.1 допускаемое напряжение на растяжение для сварного шва

Ширина листа определится длиной шва

Учитывая дефекты в начале и конце шва, ширина листа b=+20=92мм. По ГОСТ 103—87 принимаем b = 95мм.

Решение. Определяем допускаемое напряжение на растяжение для листа, приняв коэффициент запаса прочности n =1,2

Коэффициент, учитывающий переменность напряжений,

По таблице 7.4 =7,5

Определяем расчетное допускаемое напряжение

Ширина листа

Определяем число сварных точек. Размеры точки, значения шага и т. д. рекомендуется вычислять следующим образом

d = 1,2s + 4 = 1,2×3 + 4 ≈ 8мм;

t = 3d = 3×8 = 24мм;

t1 = 2d = 2×8 = 16мм;

t2 = 1,5d = 1,5×8 = 12мм.

Число точек в одном ряду

,

принимаем 3. Число точек в двух рядах z = 6.

Проверяем напряжения в сварных точках

Определяем допускаемое напряжение среза для сварных точек. По таблице 7.1

Условие прочности сварных точек удовлетворяется.

Решение. Принимаем двусторонний стыковой шов. В этом случае коэффициент прочности φ=0,95.

Определяем допускаемое напряжение на разрыв для листа. Так как t<250°С, расчет ведем, исходя из предела прочности материала, который равен σи = 37,3·107-46,1·107Па, а запас прочности принимаем nВ = 4,25. Тогда

Толщина стенки парового котла при стыковом сварном шве

По ГОСТ 82-87 принимаем толщину листа s = 36мм

Ширину листа по ГОСт 5681-81 можно выбрать b=1,5м.

Принимаем двусторонний шов внахлестку. Тогда φ=0,8

Толщина стенки парового котла при сварке листов внахлестку

Принимаем по ГОСТ 82-87 s=42мм.

Рис. 57

Решение. Допускаемое напряжение на срез сварных швов выбираем, исходя из основного допускаемого напряжения на растяжение для стали Ст.3:

швы у обода проверяются на срез по формуле

,

где Р — окружное усилие; Lш =30k — условная длина сварных швов, воспринимающих усилие.

Момент, передаваемый колесом,

Окружное усилие на ободе

Швы у ступицы рассчитываются на совместное действие крутящего момента и поперечной силы, при этом условно принимается, что в передаче усилия участвует периметра швов.

Окружное усилие на ступице

Напряжение от поперечной силы

где — cредний диаметр обварки.

Напряжение от крутящего момента

Полярный момент сопротивления для тонкостенного кольца с достаточной точностью определяется как произведение площади кольца на его средний радиус.

В точке А направления напряжений τQ и τМ совпадают:

Структуры узлов комбинированных конструкций высотных зданий

Соединение железобетонной колонны и балки с жесткой арматурой Для соединения балки с колонной в балке добавляют горизонтальное ребро. Толщина этого ребра назначается такой же как и ребра профиля и не меньше 12 мм. При бетонировании конструкции на горизонтальных ребрах должны устраиваться отверстия для выпуска воздуха.

Узел соединения колонны с балкой

1 — профиль в колонне; 2 — профиль в балке; 3 — бетонное ядро; 4 — горизонтальное нижнее ребро с отверстиями для выхода воздуха; 5 — отверстие в профиле колонны; 6 — горизонтальное верхнее ребро с отверстиями для выхода воздуха; 7 — монтажные отверстия в балке

Сечения профиля колонны должны быть выбраны таким образом, чтобы удобно было пропускать продольную арматуру балки, пересекающую область узла соединения балки с колонной. В проекте должно максимально уменьшаться количество продольной арматуры, которая пересекает профиль колонны. На профиле колонны, когда оставляют отверстия в стенке для пропуска арматуры, коэффициент потери сечения не должен превышать 25%. При потере сечения более 25% нужно применять усиление колонны. Если на стенке профиля колонны устраиваются отверстия, то проверка несущей способности колонны выполняется при самом неблагоприятном сочетании усилий N, М. И если условия проверки не выполняются, то конструкцию необходимо усиливать.

Соединение между железобетонной колонной с жесткой арматурой и железобетонной балкой

Соединение железобетонной колонны с жесткой арматурой и железобетонной балки можно выполнять тремя способами:

1. способ когда продольная арматура пересекает узел. В колонне вырезаны отверстия на стенке профиля, и вся продольная арматура проходит прямо через узел;

2. соединение продольной арматуры железобетонной балки и коротких стальных балок вставок выполняется внахлестку. Сваривают двутавровую металлическую балку с профилем колонны и на этой балке приваривают болты. Больше 1/3 продольной арматуры балки должно пересекать узел. Остальная продольная арматура соединяется внахлестку с короткими стальными балками-вставками.

Метод соединения — продольные арматуры пересекают узел

1 — профиль в колонне; 2 — продольные арматуры пересекают узел

Соединение внахлест между продольной арматурой балки и короткими стальными балками

3. метод соединения продольной арматуры балки и стальных двутавров-вставок.

К профилю колонны приваривают двутавры, длина которых должна удовлетворять условиям длины сварных швов для приварки продольной арматуры балки.

Часть продольной арматуры балки проходит через узел, остальная приваривается к двутаврам-вставкам.

Сварное соединение продольной арматуры и стальных двутавров-вставок

1 — профиль в колонне; 2 — сварное соединение; 3 — двутавр-вставка; 4 — арматура балки

Соединение между железобетонными колоннами с жесткой арматурой и железобетонными колоннами В разных конструктивных системах в нижней части конструкции применяются бетонные колонны с профилями, а верхняя часть — железобетонные колонны. Между двумя колоннами необходимо установить переходный этаж, который должен удовлетворять следующим условиям:

1. если в проекте по расчету определено, что какие-то бетонные колонны с I профилями можно менять на железобетонные колонны, профиль бетонной колонны с профилем нижней части должна продляться вверху на один или два этажа, которые станут переходными. Сечение профиля колонны, которая находится на переходном этаже, на основе конкретных условий расположения армирования соответственно изменяется. Расположение продольной арматуры, которая находится на переходном этаже, должно рассчитываться как для железобетонных колонн и при этом увеличивается количество хомутов по всей высоте колонны;

2. профили переходного этажа должны устанавливаться на болты, диаметр болта не меньше 19 мм, горизонтальный и вертикальный шаг болтов принимается не меньше 200 мм, расстояние до края профиля не менее 50 мм.

Соединение между бетонными колоннами с профилем и железобетонными колоннами

Соединение между бетонными колоннами с профилем и стальными колоннами

В разных конструктивных системах, в нижней части конструкции принимаются бетонные колонны с профилями, в верхней части — железобетонные колонны. Между двумя колоннами необходимо установить переходной этаж, который должен удовлетворять следующим условиям:

1. если в проекте по расчету определено, что какие-то бетонные колонны с профилями можно менять на стальные колонны, профиль бетонной колонны с расположенной в нижней части должен продлеваться вверх на один или два этажа, которые станут переходными этажами. Отметка расположения сечения профиля колонны, которая находится на переходном этаже, должно считаться по требованию проекта стальных конструкций;

2. в зоне от переходного этажа до нижележащего этажа на длине равной двум высотам сечения профиля необходимо установить болты. Горизонтальный и вертикальный шаг болтов принимается не меньше 200 мм, расстояние до края профиля не меньше 50 мм. В железобетонной колонне увеличивается количество хомутов по всей высоте колонны;

3. при соединении крестовых и прямоугольных сечений колонн, стенки крестовых колонн необходимо смещать по высоте в сечение прямоугольных колонн. Глубина смещения не меньше высоты профильного сечения профиля.

Учет условий работы

- •Министерство образования и науки рф

- •Основные требования, предъявляемые к металлическим конструкциям

- •Сравнительная оценка жесткости изгибаемого элемента при различной компоновке сечения (условно стенка в двутавре исключена)

- •1.3. Методика расчета металлических конструкций по предельным состояниям

- •Общая характеристика предельных состояний

- •Нагрузки и воздействия

- •Коэффициенты надежности по нагрузке

- •Нормативные и расчетные сопротивления материалов

- •Учет условий работы

- •Учет ответственности зданий и сооружений

- •Коэффициенты условий работы

- •1.3.6. Условия предельных состояний

- •Вертикальные предельные прогибы fu элементов конструкций

- •1.4. Организация проектирования

- •1.5. Расчетная схема сооружения (конструкции)

- •1.6. Сортамент

- •1.6.1. Общая характеристика сортамента

- •1.6.2. Сталь листовая

- •Сталь листовая

- •Сталь профильная

- •Сортамент

- •1.6.3. Уголковые профили

- •1.6.4. Швеллеры

- •1.6.5. Двутавры

- •1.6.6. Трубы

- •1.6.7. Вторичные профили

- •1.6.8. Различные профили и материалы, применяемые в строительных металлических конструкциях

- •1.6.9. Профили из алюминиевых сплавов

- •Глава 2

- •Стали для конструкций зданий и сооружений по гост 27772-88

- •Нормируемые характеристики для категорий поставки

- •Нормативные и расчетные сопротивления при растяжении, сжатии и изгибе проката по гост 27772-88 для стальных конструкций зданий и сооружений

- •Расчетные сопротивления проката смятию торцевой поверхности (при наличии пригонки)

- •Расчетные сопротивления сварных соединений

- •Нормативные и расчетные сопротивления металла швов сварных соединений

- •Глава 3

- •3.1. Балочные клетки

- •3.2. Расчет изгибаемых элементов в упругой стадии и с учетом развития пластических деформаций

- •Классы напряженных состояний сечений при изгибе

- •3.3. Расчет плоского стального настила

- •Рекомендуемые толщины стального настила

- •Значения коэффициентов f и z

- •Минимальные катеты сварных швов kmin

- •3.4. Расчет прокатной балки настила

- •3.5. Расчет прокатной балки, работающей на косой изгиб

- •Коэффициенты для двутавровых балок с двумя осями симметрии

- •3.6. Расчет и конструирование составной сварной главной балки

- •3.6.1. Определение усилий

- •3.6.2. Компоновка сечения

- •Сортамент горячекатаных полос по гост 103-76*

- •Стальлистовая горячекатаная (выборка из гост 19903-74*)

- •Сталь широкополосная универсальная по (по гост 82-70*)

- •3.6.3. Проверка прочности балки

- •Наибольшие значения отношения ширины свеса сжатого пояса bef к толщине tf

- •3.6.4. Изменение сечения балки по длине

- •3.6.5. Проверка общей устойчивости балки

- •3.6.6. Проверка местной устойчивости элементов балки

- •Коэффициенты устойчивости при центральном сжатии

- •Характеристики кривых устойчивости

- •Значения коэффициента ссr в зависимости от значения δ

- •Значения коэффициента c1

- •Значения коэффициента c2

- •Значения коэффициента ccr в зависимости от отношения a/hw

- •3.6.7. Проверка жесткости балки

- •3.6.8. Расчет соединения поясов балки со стенкой

- •3.6.9. Конструирование и расчет опорной части главной балки

- •3.6.10. Проектирование монтажного стыка главной балки

- •Площади сечения болтов

- •Нормы расстановки болтов в болтовых соединениях

- •Коэффициенты трения и надежности h

- •Расчет стыка пояса. Раскладывая изгибающий моментMfна пару сил, определяем расчетное усилие в поясе:

- •Коэффициенты стыка стенки балок

- •Глава 4

- •4.1. Расчет прокатной колонны

- •4.2. Расчет и конструирование сплошной сварной колонны

- •Приближенные значения радиусов инерции IX и iy сечений

- •Предельные условные гибкости

- •4.3. Расчет и конструирование сквозной колонны

- •4.3.1. Расчет колонны на устойчивость относительно материальной оси X-X

- •4.3.2. Расчет колонны на устойчивость относительно свободной оси y-y

- •4.3.3. Сквозная колонна с планками

- •4.3.4. Сквозная колонна с треугольной решеткой

- •4.4. Конструирование и расчет оголовка колонн

- •4.4.1. Оголовок сплошной колонны

- •4.4.2. Оголовок сквозной колонны

- •4.5. Конструирование и расчет базы колонны

- •4.5.1. Определение размеров опорной плиты в плане

- •Расчетные сопротивления бетона Rb

- •4.5.2. Определение толщины опорной плиты

- •Коэффициенты 1 для расчета на изгиб плиты, опертой по четырем сторонам

- •Коэффициенты для расчета на изгиб плиты, опертой на три канта

- •4.5.3. Расчет траверсы

- •4.5.4. Расчет ребер усиления плиты

- •Глава 5

- •5.1. Общая характеристика и классификация ферм

- •5.2. Порядок расчета стропильных ферм

- •5.2.1. Определение нагрузок на ферму

- •5.2.2. Определение усилий в стержнях фермы

- •Расчетные усилия в стержнях фермы, кН (форма таблицы)

- •5.2.3. Определение расчетных длин и предельных гибкостей стержней фермы

- •Предельные гибкости сжатых элементов

- •Предельные гибкости растянутых элементов

- •Расчетные длины стержней ферм

- •5.2.4. Выбор типа сечений стержней фермы

- •Приближенные значения радиусов сечений элементов из уголков

- •Подбор сечений элементов фермы

- •Рекомендуемые толщины фасонок

- •Коэффициент влияния формы сечения η

- •5.2.6. Расчет и конструирование узлов фермы

- •Подбор сечений элементов строительной фермы. Материал – сталь с245,

- •Значения коэффициента α

- •Максимальные катеты швов kf, max у скруглений прокатных профилей

- •5.2.7. Сопряжение фермы с колонной

- •Расчетные сопротивления срезу и растяжению болтов

- •5.3. Расчет и конструирование решетчатого прогона

- •Состав покрытия

- •Расчетные значения веса снегового покрова на 1 м2 горизонтальной поверхности земли

- •Глава 6

- •6.1. Рекомендации по выбору конструктивной и расчетной схемы каркаса

- •6.1.1. Разбивка сетки колонн

- •Предельные размеры температурных блоков зданий

- •6.1.2. Компоновка однопролетной рамы производственного здания

- •Справочные данные по мостовым кранам нормального режима работы** (для учебного проектирования)

- •Основные размеры элементов подкрановых балок

- •6.1.3. Компоновка связей каркаса

- •6.5. Связи покрытия

- •Глава 7

- •7.1. Расчетная схема рамы

- •7.2. Определение расхода стали на несущие конструкции каркаса

- •Нагрузки от конструкций и элементов покрытия на 1 м2 площади

- •7.2.1. Прогоны

- •Нагрузки на прогон от веса ограждающих конструкций покрытия

- •Расход стали на прогоны

- •7.2.2. Стропильные фермы

- •2. Треугольная ферма.

- •7.2.3. Подстропильные фермы

- •7.2.4. Подкрановые балки

- •7.2.5. Колонны каркаса

- •7.3. Нагрузки, действующие на поперечную раму

- •7.3.1. Постоянные нагрузки

- •7.3.2. Снеговая нагрузка

- •7.3.3. Нагрузки от мостовых кранов

- •7.3.4. Ветровая нагрузка

- •Нормативные значения ветрового давления wo

- •Коэффициенты k для типов местности

- •7.4. Назначение жесткостей элементов рамы

- •7.4.1. Определение жесткости сквозного ригеля

- •7.4.2. Определение жесткостей ступенчатой колонны

- •Расчетные усилия в левой колонне раздельно по каждому виду загружения, кН, кН·м

- •7.5. Статический расчет поперечной рамы

- •7.5.1. Определение расчетных усилий в колонне

- •7.5.2. Определение расчетных сочетаний усилий

- •Расчетные усилия при невыгодных сочетаниях нагрузок

- •7.5.3. Выбор расчетных комбинаций усилий для подбора сечений верхней и нижней частей колонны

- •Глава 8

- •8.1. Общие требования при проектировании конструкций

- •8.2. Исходные данные для расчета колонны

- •8.3. Компоновка сечения и расчет надкрановой части колонны

- •8.3.1. Определение расчетных длин надкрановой части колонны

- •Коэффициенты расчетной длины 1 и 2 для одноступенчатых колонн рам одноэтажных промышленных зданий

- •8.3.2. Подбор сечения колонны

- •8.3.3. Проверка устойчивости надкрановой части колонны

- •Коэффициенты φe для проверки устойчивости внецентренно-сжатых сплошностенчатых стержней в плоскости действия момента

- •Коэффициенты φe для проверки устойчивости внецентренно-сжатых сквозных стержней в плоскости действия момента

- •Значения коэффициентов α и β

- •8.3.4. Проверка местной устойчивости элементов сплошной колонны

- •8.4. Компоновка сечения и расчет подкрановой части колонны

- •8.4.1. Определение расчетных длин подкрановой части колонны

- •8.4.2. Подбор сечения ветвей колонны

- •8.4.3. Проверка устойчивости подкрановой части колонны

- •8.5. Конструирование и расчет базы внецентренно-сжатой колонны

- •8.5.1. Общие требования к базам колонн

- •8.5.2. Определение размеров опорной плиты в плане

- •8.5.3. Определение толщины опорной плиты

- •8.5.4. Расчет траверсы

- •8.5.5. Расчет анкерных болтов и пластин

- •Расчетные сопротивления растяжению фундаментных болтов Rba

- •Предельные усилия на растяжение одного фундаментного болта Fnр

- •8.5.6. Особенности расчета общей базы внецентренно-сжатой колонны

- •8.5.7. Расчет соединения надкрановой и подкрановой частей колонны

- •8.5.8. Прикрепление подкрановой консоли к колонне

- •Глава 9

- •9.1. Особенности работы подкрановых балок

- •9.2. Определение расчетных сил и усилий

- •Продолжение рис. 9.1

- •Расчетное значение поперечной силы от вертикальной нагрузки

- •9.3. Подбор сечения балки

- •Практические значения kw

- •Опорные реакции:

- •Расчетное значение нормативного изгибающего момента

- •9.4. Проверка прочности и устойчивости балки

- •Характеристики подкранового рельса по гост 4121-76*

- •9.5. Расчет соединения поясов подкрановой балки со стенкой

- •Формулы для расчета поясных соединений в составных балках

- •Глава 10

- •Введение

- •10.1. Сварные соединения

- •10.1.1. Сущность сварки

- •10.1.2. Способы сварки металлических конструкций

- •10.1.3. Ручная дуговая сварка плавящимся электродом

- •Размеры электродов

- •Диаметры электродов

- •10.1.4. Автоматическая сварка под слоем флюса

- •10.1.5. Механизированная сварка в среде углекислого газа

- •Технические характеристики полуавтомата пдг-516 с вду-506

- •Параметры режима двусторонней механизированной сварки

- •10.1.6. Термическое воздействие сварки на металл, сварочные напряжения и деформации

- •10.1.7. Мероприятия по уменьшению остаточных сварочных напряжений и деформаций

- •10.1.8. Основные дефекты сварных соединений

- •10.1.9. Дефекты в сварных швах

- •10.1.10. Классификация сварочных дефектов

- •Характерные дефекты и повреждения сварных соединений

- •Дефекты в сварных соединениях и причины их возникновения

- •10.1.11. Контроль качества сварных швов и соединений

- •10.1.12. Техника безопасности при электродуговых способах сварки

- •10.1.13. Виды сварных соединений

- •Виды сварных соединений

- •Допустимая наибольшая разность толщин деталей, свариваемых встык без скоса кромок

- •10.1.14. Классификация сварных швов

- •Минимальные катеты cварных швов

- •Виды стыковых швов в элементах стальных конструкций

- •10.1.15. Расчет и конструирование сварных соединений

- •10.1.15.1. Стыковые соединения

- •10.1.15.2. Нахлесточные соединения

- •Значения коэффициентов f и z

- •Максимальные катеты швов kf, max у скруглений прокатных профилей

- •10.1.15.3. Комбинированные соединения

- •10.1.15.4. Тавровые соединения

- •10.1.15.5. Прикрепление угловыми швами несимметричных профилей

- •Значения коэффициента α

- •10.1.15.6. Проектирование монтажного стыка сварной балки

- •10.1.15.7. Расчет сварного соединения на одновременное действие изгибающего момента м и перерезывающей силы q

- •10.2. Болтовые соединения

- •Диаметры отверстий болтов

- •10.2.1. Размещение болтов в соединении

- •Размещение болтов

- •10.2.2. Срезные соединения на болтах нормальной точности

- •Расчетные сопротивления срезу и растяжению болтов

- •Расчетные сопротивления смятию Rвр элементов, соединяемых болтами

- •Площади сечения болтов согласно ст сэв 180-75,

- •Коэффициенты условий работы соединения

- •10.2.3. Фрикционные соединения на высокопрочных болтах

- •Механические свойства высокопрочных болтов по гост 22356 – 77*

- •Коэффициенты трения и надежности h

- •2.4. Монтажный стык балки на высокопрочных болтах

- •Коэффициенты стыка стенки балок

- •Приложение 1

- •Исходные данные для статического расчета рамы по программе «Рама-1» (жесткое сопряжение ригеля с колоннами)

- •Приложение 2

- •Результаты статического расчета поперечной рамы одноэтажного однопролетного производственного здания

- •Обозначения: Мл, Nл, Qл – усилия в левой колонне; Мп, Nп, Qп – усилия в правой колонне. Приложение 3

- •Исходные данные для статического расчета рамы по программе «Рама-2» (вариант – шарнирное сопряжение ригеля с колоннами)

- •Приложение 4

- •9.3. Подбор сечения балки . . . . . . 286

- •Металлические конструкции

Интересные материалы:

- Расчет стоимости на распиливание деревьев

Как правильно рассчитать стоимость работ?Нужно понимать что: “Точную и верную оценку стоимости, может дать только…

- Учет расходов

Что включают в себя управленческие расходы предприятияУправленческие расходы представляют собой траты на управление компанией. Они…

- Безналичный расчет это как

§32. Формы расчетов в Российской Федерации. Расчеты представляют собой систему организации и регулирования платежей по…

- Содействие занятости населения Свердловской области

ЗАКОН СВЕРДЛОВСКОЙ ОБЛАСТИ 25.03.2013 года N 23-ОЗ О СОДЕЙСТВИИ ЗАНЯТОСТИ НАСЕЛЕНИЯ В СВЕРДЛОВСКОЙ ОБЛАСТИ Принят…

- В каком случае нарушаются авторские права

Ответственность провайдеров за правонарушения в киберпространстве. Ответственность провайдеров за правонарушения в киберпространстве. Всё информационное наполнение…