- от автора admin

Содержание

- Структурный анализ складских процессов

- Принципиальная схема технологического процесса на складе

- Принципиальная схема технологического процесса на складе

- Расчет технологических зон склада: эффективное планирование арендованной площади

- Этапы планирования складского проекта

- Требования к планировке рабочих зон на складе

- Технологические зоны склада

- Планирование зоны разгрузки/отгрузки

- Мозг склада – транспортная экспедиция

- Особенности зоны хранения и отбора товара

- Зона проезда транспорта и технологических проходов

- Организация зон контроля, комплектации и упаковки

- Нормирование площади служебных помещений

- Организация зоны приемки-отгрузки

- Расчет параметров зоны погрузочно-разгрузочных работ

- Расчет параметров зоны приемки

- Расчет параметров зоны комплектации

- Формирование грузовых единиц. Маркировка заказов

- Организация процесса передачи товара экспедитору

- Разгрузка товаров на складе

Структурный анализ складских процессов

Эффективность управления логистическими процессами на складах существенно зависит от оперативного планирования и регламентирования выполнения отдельных операций. Для этих целей на складах составляют разноуровневые схемы технологических процессов. Схемы позволяют увидеть все части процесса, его сильные и слабые стороны, понять, насколько отдельные части процесса соответствуют друг другу, увидеть лишние или недостающие операции.

Структурный анализ отражает иерархию процессов. Перечислим основные средства моделирования, позволяющие всесторонне, с необходимой степенью детализации рассмотреть сквозной технологический процесс на складе.

- o Принципиальная схема технологического процесса на складе.

- o Транспортно-технологическая схема переработки грузов на складе.

- o Технологическая карта работы склада.

- o Технологический график работы склада.

- o Описание стандартных процедур складского процесса.

- o Сетевые модели складских процессов, а также ряд других средств моделирования процессов.

- o Технологические планировки складов.

- o Карты организации труда отдельных категорий работников склада.

Логистика предполагает наличие технической, технологической и планово-организационной сопряженности в деятельности различных участников процессов продвижения материальных потоков. Разработка перечисленных моделей на складе должна осуществляться совместно с разработкой соответствующих моделей на складах постоянных контрагентов. Логистические службы должны проектировать сквозные транспортно-технологические схемы переработки грузов по логистической цепи, технологические карты и графики, согласованные с постоянными партнерами стандартные процедуры, а коммерческие аппараты предприятий посредством договоров — обеспечивать возможность реализации сквозных схем. Соблюдение данного требования превращает склад из самостоятельного, обособленно функционирующего элемента в деталь единого логистического механизма.

Принципиальная схема технологического процесса на складе

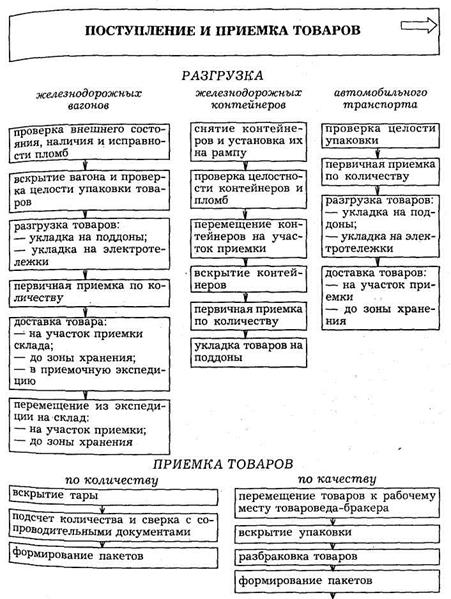

Вначале технологический процесс представляется в виде взаимосвязанной последовательности крупных блоков операций, которые предусмотрено выполнять на складе, например разгрузка автомобильного транспорта, приемка, хранение, комплектация и отпуск груза. Каждый из блоков может быть развернут составом входящих в него операций с той или иной степенью детализации. Однако взаимосвязь на данном этапе проектирования указывают не между отдельными операциями, а между укрупненными блоками операций. Полученная на данном этапе модель по существу является принципиальной схемой технологического процесса (рис. 113).

Правильно организованный технологический процесс работы склада должен обеспечивать:

- o четкое и своевременное проведение количественной и качественной приемки товаров;

- o эффективное использование средств механизации погрузочно-разгрузочных и транспортно-складских работ;

- o рациональное складирование товаров, обеспечивающее максимальное использование складских объемов и площадей, а также сохранность товаров и других материальных ценностей;

- o выполнение требований по рациональной организации работы зала товарных образцов, складских операций по отборке товаров из мест хранения, комплектованию и подготовке их к отпуску;

- o четкую работу экспедиции и организацию централизованной доставки товаров покупателям;

- o последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников склада, и создание благоприятных условий труда.

Рис. 113. Принципиальная схема технологического процесса на складе предприятия оптовой торговли (см. окончание далее)

Рис. 113. Принципиальная схема технологического процесса на складе предприятия оптовой торговли (см. начало ранее)

Принципиальная схема технологического процесса на складе

⇐ ПредыдущаяСтр 72 из 86

Вначале технологический процесс представляется в виде взаимосвязанной последовательности крупных блоков операций, которые предусмотрено выполнять на складе, например, разгрузка автомобильного транспорта, приемка, хранение, комплектация и отпуск груза. Каждый из блоков может быть развернут составом входящих в него операций с той или иной степенью детализации. Однако взаимосвязь на данном этапе проектирования указывают не между отдельными операциями, а между укрупненными блоками операций. Полученная на данном этапе модель по существу является принципиальной схемой технологического процесса (рис. 1).

Рис. 1. Принципиальная схема технологического процесса на складе предприятия оптовой торговли

Правильно организованный технологический процесс работы склада должен обеспечивать:

♦ четкое и своевременное проведение количественной и качественной приемки товаров;

♦ эффективное использование средств механизации погрузочно – разгрузочных и транспортно – складских работ;

♦ рациональное складирование товаров, обеспечивающее максимальное использование складских объемов и площадей, а также сохранность товаров и других материальных ценностей;

♦ выполнение требований по рациональной организации работы зала товарных образцов, складских операции по отборке товаров с мест хранения, комплектованию и подготовке их к отпуску;

· четкую работу экспедиции и организацию централизованной доставки товаров покупателям;

· последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников склада, и создание благоприятных условий труда.

Продолжение рис. 1

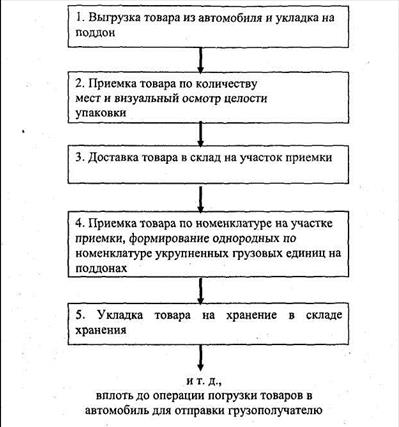

4. Транспортно – технологическая схема переработки грузов на складе

В соответствии с принципиальной схемой технологического процесса разрабатывают транспортно-технологическую (структурную) схему переработки грузов, позволяющую увидеть и критически оценить всю цепь операций от момента прибытия транспортного средства с товарами на склад до момента отправки груза получателю. Пример транспортно-технологической (структурной) схемы переработки грузов на складе приведен на рис. 2.

Рис. 2. Транспортно-технологическая (структурная) схема переработки груза на складе предприятия оптовой торговли

При проектировании складских процессов разрабатываются различные варианты построения транспортно-технологических (структурных) схем, в том числе и сквозных схем, охватывающих несколько звеньев логистической цепи.

Технико-экономическая оценка различных вариантов транспортно-технологических (структурных) схем переработки груза на складе осуществляется на основе расчета удельных трудовых, эксплуатационных, капитальных и приведенных затрат по различным вариантам. Выбирается та схема, которая обеспечивает минимум приведенных, затрат.

Date: 2016-07-25; view: 1136; Нарушение авторских прав

Понравилась страница? Лайкни для друзей:

Расчет технологических зон склада: эффективное планирование арендованной площади

Организация складских операций в просторных ангарных помещениях зачастую производится кладовщиком, который редко имеет логистическое образование. При увеличении товарооборота нарастают проблемы с размещением грузов, решить которые помогает планирование площади склада и расчет его технологических зон.

Этапы планирования складского проекта

Планирование аренды складских площадей имеет ряд этапов:

- Определение потребности в площади.

- Разработка схемы расположения погрузочно-разгрузочных мест, определение потребности в них.

- Расчет технологических зон склада.

- Разработка складской технологии и конструкции стеллажей.

- Подбор технологического оборудования.

- Определение потребности в персонале.

- Оценка различных вариантов проекта, исходя из имеющегося бюджета.

Современные складские помещения зачастую расположены в старых советских зданиях ангарного типа. Здания разрабатывались с запасом площади и использовались преимущественно для распределения ограниченных категорий товара.

Функциональная схема перемещения товара на складе

Сейчас многие советские склады арендуются несколькими компаниями, что заставляет их собственников переформатировать складские зоны с учетом клиентских потребностей. Реконструкцию таких помещений следует начинать с определения потребности в погрузочно-разгрузочных пунктах и расчете технологических зон, исходя из планируемого оборота грузов.

Требования к планировке рабочих зон на складе

При проектировании складских зон учитываются многие параметры: величина грузопотока, высота помещения, шаг колонн, вид хранимой продукции и другие.

Распределение технологических зон на складе

Существуют общие требования, влияющие на строительство нового склада или реконструкции существующего:

- Планировка рабочих зон должна учитывать возможности существующей техники и складского оборудования.

- Площадь непосредственно складской зоны должна в 2 раза превышать размер остальных помещений.

- При хранении продуктовых товаров необходимо учитывать потребность в климатическом оборудовании.

- Конструкция кровли должна предусматривать минимум перегородок и колонн.

- Высота потолков должна соответствовать параметрам погрузочной техники и складируемой продукции.

Простейшая схема организации технологических зон на складе

Правильная планировка позволяет с наименьшими затратами использовать людские и технологические ресурсы, экономя деньги компании и обеспечивая высокую скорость рабочих процессов. Правильный расчет технологических зон при нехватке складских площадей может увеличить прибыль предприятия на 60-70%.

Технологические зоны склада

Складские помещения разбиваются на такие участки:

- Зона разгрузки товара. Участок должен иметь ворота, рампы для выгрузки продукции. Перед воротами должно быть пространство для подъезда и разворота транспорта. Здесь происходит также первичная распаковка товара.

- Зона приемной экспедиции. На этом участке происходит проверка характеристик товара, внесение данных в системы учета, нанесение меток на отдельные складские единицы. Желательно выделение в приемной экспедиции площади под складирование выгруженного в нерабочее время и неоприходованного товара.

- Зона размещения товара. Здесь устанавливают стойки и стеллажи для товара, создают необходимый микроклимат.

- Проезды и проходы. Они входят в общую зону хранения товара и составляют около 40% всего участка складирования. Ширина технологических проездов должна предусматривать разворот погрузочного транспорта.

- Зона комплектации и контроля (отгрузочная экспедиция). На этом участке происходит проверка соответствия подготовленной к отгрузке продукции товаросопроводительным документам. Здесь же производится комплектация товаров по отдельным заказам.

- Зона упаковки. Обычно под процесс упаковывания товара отводится небольшая площадь. Специфика продукции может и не подразумевать наличие этого участка.

- Зона отгрузки. Аналогично зоне разгрузки, она должна быть оборудована воротами и рампами и иметь наружную площадку для разворота автотранспорта.

- Служебные помещения. Используются для хозяйственных нужд, работы персонала, отстоя погрузочной техники и т.п.

Внутренний вид складского помещения

Специфика складируемой продукции может влиять на распределение площадей между перечисленными зонами. Некоторые участки могут отсутствовать или быть объединенными на одной площадке. Большую помощь в экономии места технологичных зон оказывают системы автоматизации торговли и складирования. Они снижают потребность в контроле продукции и других операциях с ней.

Формула расчета общей площади склада

Высокотехнологичный складской бизнес на постсоветском пространстве развивается недавно, поэтому при его планировании можно учитывать опыт уже реализованных проектов. Разработаны типичные схемы расположения технологичных зон, на основе которых можно обустраивать собственные складские помещения.

Планирование зоны разгрузки/отгрузки

Зоны выгрузки и отгрузки товара имеют идентичные характеристики и могут быть расположены в рамках одного участка. Если на единой рампе склада расположено 10 ворот, то часть выделяется под разгрузку товара, а часть – под отгрузку.

Основными параметрами зон разгрузки/отгрузки являются:

- количество ворот и подъездных рамп;

- площадь участка.

Пропускная способность склада является его основной характеристикой. Изменить её можно или путем оптимизации внутреннего рабочего пространства, или путем добавления пунктов приема-выдачи товара.

При планировании аренды склада сначала определяется потребность в воротах и подъездных местах для транспорта.

Формула расчета количества необходимого количества ворот

Дополнительно рассчитывается площадь зоны разгрузки товара.

Расчет площади зоны выгрузки и отгрузки товара

Аналогично рассчитывается и необходимая площадь отгрузочной зоны.

Организация работы складских погрузочно-разгрузочных зон имеет ряд особенностей:

- Количество ворот и подъездов может отличаться, особенно на складах компаний, работающих в сфере мелкооптовой дистрибуции.

- При большом количестве ворот используется транспортная разметка, потому что в моменты пиковой нагрузки на одном маршруте могут работать несколько погрузчиков.

- Проектирование зоны приемки происходит с технологическим запасом, чтобы не было проблем при изменении складируемой продукции или величины грузопотока.

- При малом грузопотоке целесообразно объединение участка разгрузки и приемной экспедиции.

- Желательно располагать зону приема-выдачи товара внутри склада, чтобы погодные факторы не влияли на рабочий процесс.

Зоны приема и выдачи груза могут располагаться с различных сторон склада, в зависимости от наличия места для подъезда транспорта.

Зона разгрузки грузов на складском комплексе

Погрузочно-разгрузочные участки тесно связаны функционалом с экспедиционными службами, которые должны контролировать и учитывать в информационных базах поступление и отгрузку ТМЦ.

Мозг склада – транспортная экспедиция

Складская транспортная экспедиция осуществляет проверку, маркировку и учет поставляемой и отгружаемой продукции. Может быть организовано два отдельных участка для обработки входящего и исходящего потока товара.

Согласно закону 54-ФЗ субъекты хозяйствования обязаны производить учёт продаж продукции через операторов фискальных данных. Для исполнения требований закона предприятие может купить онлайн-кассу и интегрировать её в POS-систему экспедиции отгрузки. Автоматизация оборота грузов путем внедрения системы штрих-кодирования значительно ускоряет поиск нужной товарной единицы и снижает вероятность пересортицы.

Базовая формула расчета площади транспортной экспедиции отображена на рисунке.

Формула расчета площади зоны приемной экспедиции

На площадь экспедиционной зоны влияет режим работы склада и время поставок продукции. Если разгрузка происходит в выходные дни, то товар может размещаться на территории этой зоны до следующего рабочего дня. В таких случаях её площадь должна вмещать всю получаемую во внерабочее время продукцию. При проектировании зоны экспедиции следует учитывать и пиковые нагрузки в период праздников.

Особенности зоны хранения и отбора товара

Организация зоны хранения товара зависит от его габаритов и характеристик. Под них подбираются стеллажи, которые должны соответствовать ряду требований:

- обеспечивать максимально компактную укладку продукции;

- габариты и конструкция стеллажей должны соответствовать возможностям погрузчиков;

- обеспечивать удобный доступ к любой партии товара при его укладке и выгрузке;

- иметь место для расположения идентифицирующих бирок.

Расчет зоны хранения товара производится по формуле:

Формула расчета полезной складской площади

При коробочном способе отбора товара место крепления идентифицирующих бирок должно быть в пределах ручного доступа.

Стеллажи являются наиболее проблемным оборудованием склада, потому что их структура планируется под определённый вид продукции. При смене ассортимента и упаковки товара замена конструкций для складирования продукции потребует больших финансовых затрат. Поэтому планировать площадь участка хранения и параметры размещаемого на нем оборудования необходимо ещё на этапе проектирования и расчета технологических зон.

Гравитационный стеллаж для однотипной продукции

Можно увеличить высоту складирования за счет многоуровневых стеллажей, но для перемещения товара в таком случае потребуется специальная погрузочная техника. Таким методом можно повысить максимальный объем хранимой продукции в 2-3 раза.

Зона проезда транспорта и технологических проходов

Вспомогательная площадь проездов и проходов в зоне хранения товара зависит от применяемой грузоподъемной техники и габаритов упаковки продукции. Ширина транспортных аллей должна обеспечивать свободный проезд и безопасное маневрирование максимально нагруженных погрузчиков.

Минимальная транспортная зона склада

Общеприменимых формул для расчета площади проездов нет, но в большинстве реализуемых проектов она составляет 80-90% от площади, занятой непосредственно грузами. На размер транспортной зоны также оказывает влияние сетка колон, с которой приходится считаться при прорисовке общей схемы складского помещения.

Организация зон контроля, комплектации и упаковки

Размер зоны комплектации и контроля измеряется не в относительных величинах, а в абсолютных. При паллетной и коробочной системе укладке грузов на одного контроллера-комплектовщика должно приходиться по 20-25 кв.м. площади склада. Потребность в самих комплектовщиках планируется на основании эмпирических измерений грузового потока, который способен пропустить через свои руки один работник.

Автоматическая комплектовальная конвейерная линия

Формирование заказа значительно облегчает автоматизация торговли и складирования с помощью POS-систем, объединенных в единый программный комплекс с онлайн-кассами. Это позволяет одновременно фиксировать информацию об отгружаемой продукции в бухгалтерском, складском и налоговом учете.

Зона упаковки может входить в участок комплектации или располагаться отдельно. Её площадь рассчитывается исходя из количества упаковщиков, габаритов продукции и объема товара, подвозимого за один раз погрузочным транспортом. Зона упаковки на складе может и отсутствовать.

Упаковка продукции на складе

Эффективно производить упаковывание товара конвейерным способом, при котором сформированные грузовые единицы перемещаются по ленте в зону отгрузки.

Нормирование площади служебных помещений

Обязательное наличие на складе помещений с санитарными функциями законодательно не предусмотрено. Собственник на свое усмотрение выделяет отдельные площади под хозяйственные нужды.

Современные склады могут иметь следующие служебные зоны:

- санузел;

- площадка отстоя погрузочной техники;

- аккумуляторная;

- комната персонала экспедиции, бухгалтерии, водителей, грузчиков;

- хозяйственная кладовая.

Если на складе работает до 5 человек, то на каждого из них должно приходиться 4-5 кв.м. пространства, если более 5 человек – будет достаточно 3,25 кв.м. площади на работника.

Комната персонала на складе

Часть служебных помещений может быть вынесена за территорию склада, особенно это касается комнаты персонала, так как технологический шум негативно влияет на эффективность работы.

Правильная организация складских технологических зон выполняет главную задачу – позволяет минимизировать арендную плату в расчете на единицу товарооборота. Эффективность складских операций также зависит от инвестиций в программное обеспечение, технологический транспорт и стеллажное оборудование. Только комплексный анализ материальных ресурсов и технологических норм поможет сделать работу склада максимально плодотворной.

Организация зоны приемки-отгрузки

Расчет параметров технологических зон погрузо-разгрузочных работ и зоны комплектации О. Муронов, руководитель отдела консалтинга ЗАО Logist-ICS

Д. Любовина, руководитель проектов AXELOT Logistics

На начальном этапе проектирования технологических процессов склада в первую очередь следует определить требования к площадям технологических зон. Прежде всего это обусловлено необходимостью в пропорциональности процесса, все части которого, связанные между собой, должны соответствовать друг другу по производительности, пропускной способности или скорости. Нарушение этого принципа создает условия для возникновения узких мест, остановок и перебоев в работе.

Основным параметром для определения пропускной способности процесса и является наличие достаточных площадей для осуществления операций, т. к. именно этот ресурс имеет наибольшие количественные ограничения.

Ниже приводится один из методов расчета параметров технологических зон погрузо-разгрузочных работ и зоны комплектации. Они являются местами сопряжения внутренних складских процессов с внешними и зачастую доставляют немало проблем с оперативной обработкой товара. Фактором сопряжения и определяющим параметром для расчетов в данном случае должен являться размер грузопотока, проходящего через склад.

Расчет параметров зоны погрузочно-разгрузочных работ

В первую очередь необходимо рассчитать число постов разгрузки:

N = A/Пр,

где А – среднее число автомобилей, прибывающих в смену, вычисляемое как среднесменный грузооборот (в тоннах), умноженный на коэффициент неравномерности работы (Кн.поступл) и деленный на среднюю грузоподъемность автомобиля, в свою очередь умноженный на коэффициент использования грузоподъемности (Кисп. гр). Эти данные можно получить, исходя из графика поставок и параметров подвижного состава;

Пр – средняя сменная производительность поста, определяемая соотношением продолжительности работы (в часах или сменах) к среднему времени разгрузки автомобиля (средняя сменная производительность одного разгрузочного поста, у которого среднее время разгрузки является более или менее стабильным показателем для автомобилей с разными объемами кузова), ч;

Кн. поступл – коэффициент неравномерности поступления, который рассчитывается как отношение максимального объема поставки в день к среднегодовому объему поставки в день (исключая форс-мажор);

Кисп.гр – коэффициент использования грузоподъемности автотранспортного средства, равный отношению фактической грузоподъемности автомобилей к максимальной.

Продолжительность смены определяется предварительным графиком работы склада, причем, если выяснится, что при односменном режиме работы склада число постов превышает возможности конкретного сооружения или обустройство большого числа постов становится нерентабельным, необходимо сразу же изменить длительность или число смен.

Получив данные по числу необходимых постов разгрузки, можно вычислить общую длину фронта разгрузки.

Для разных конфигураций разгрузочного фронта используются следующие формулы:

- для парковки автомобилей под прямым углом к зданию склада

L = Nlавт + (N–1)l’;

- для парковки автомобилей под углом α к зданию склада

L = Nlавт · cos(90–α) + (N–1)l’,

где lавт – длина автомобиля и l’ расстояние между автомобилями – показатели, получаемые из параметров подвижного состава.

Расчет параметров зоны приемки

Получив общую длину фронта разгрузки, мы фактически вычислили один из параметров зоны приемки – длину, поскольку очевидно, что зона приемки должна примыкать к зоне разгрузки с целью сократить пути перемещения принимаемого товара. Для расчета ширины зоны приемки воспользуемся формулой расчета площади зоны приемки

Sпр = QKнA2tпр/(Ср · 254q · 100),

где Q – прогноз годового товарооборота, руб./год;

Kн – коэффициент неравномерности загрузки склада;

A2 – доля товаров, проходящих через участок приемки склада, %;

q – укрупненные показатели расчетных нагрузок на 1 м2 на участке приемки, т/м2;

tпр – продолжительность нахождения товара на участке приемки, дней;

Ср – примерная стоимость 1 т хранимого на складе товара, руб.

Вычислив площадь зоны приемки Sпр, нетрудно определить глубину зоны приемки как отношение Sпр/L.

Расчет параметров зоны отгрузки производят аналогично расчету параметров зоны приемки. Следует при вычислениях лишь использовать данные выходного грузопотока и исходящего подвижного состава.

Расчет параметров зоны комплектации

Здесь используем формулу, похожую по структуре на формулу расчета площади зоны приемки:

Sкм = QKнA3tкомпл/(Ср · 254q.100),

где Q – прогноз годового товарооборота, руб./год;

Kн – коэффициент неравномерности загрузки склада;

A3 – доля товаров, проходящих через участок комплектации склада, %;

tкомпл – срок нахождения товара на участке комплектации, дни;

q – укрупненные показатели расчетных нагрузок на 1 м2 на участке комплектации, т/м2;

Ср – примерная стоимость 1 т хранимого на складе товара, руб.

Итак, мы определили параметры зон комплектации, приемки и отгрузки. Теперь можно рассмотреть варианты организации процессов в некоторых из этих зон.

Формирование грузовых единиц. Маркировка заказов

Грузовые единицы формируются из товарных единиц заказа. Параметры грузовых единиц определяются оптимальным способом их загрузки и перевозки.

Чаще всего грузовая единица представляет собой поддон (паллету) с товаром, маркированный определенным образом, позволяющим идентифицировать и эту грузовую единицу, и товар на ней.

Грузовые единицы должны формироваться в зоне консолидации частей заказа. Оптимально этот процесс можно организовать с помощью WMS-системы, которая поддерживает функцию консолидации грузовых единиц. При этом необходимо, чтобы WMS-система могла определять каждую товарную единицу и идентифицировать носитель (поддон, короб), на который товар будет перемещаться в процессе консолидации. Это можно обеспечить как с помощью ввода в систему каждого артикула и количества консолидируемого товара (трудоемкий процесс), так и с помощью штриховой идентификации.

После формирования грузовые единицы необходимо промаркировать таким образом, чтобы можно было идентифицировать не только конкретную единицу, но и ее принадлежность к определенному заказу. При «бумажной» технологии комплектации на грузовые единицы наклеивают этикетку с номером единицы, номером заказа и порядковым номером единицы в заказе (например, 1 из 4). Технология штрихового кодирования позволяет упростить такую идентификацию за счет сокращения визуальной информации, которую нужно воспринять контролеру или экспедитору.

В качестве примера можно привести организацию процесса подготовки заказа к отгрузке на складе компании, продающей товары для детей и будущих мам. Массогабаритные характеристики товарного ряда достаточно разнообразны, размеры многих товарных единиц небольшие. Такой товар должен быть упакован в тару перед отправкой, чтобы обеспечить безопасность и удобство транспортировки. Упаковка штучного товара в фирменный короб начинается после того, как отборщики вывозят к столу упаковщика «супермаркетовскую» тележку с отобранным товаром. Каждая единица отобранного товара

имеет свой штрих-код, нанесенный на производстве или на стадии приемки товара на склад.

Рабочее место упаковщика оборудовано компьютером с подключенным к нему сканером. На компьютере запущена WMS-система, в которой сотрудник инициирует процедуру упаковки заказа. На экране у него открывается окно, где будут отображаться товары, помещаемые в тару.

Дальнейшая простейшая последовательность действий такова: взять тару; взять товар; отсканировать товар; уложить товар в тару.

При заполнении тары упаковщик вводит в систему сигнал завершения упаковки грузовой единицы и массогабаритные характеристики полученного транспортного места. Система печатает этикетку на транспортное место и упаковочный лист со списком товаров и параметрами заказа, для которого этот груз предназначен.

Возможны разные оптимизационные модификации описанного процесса. Например:

- использование нескольких видов тары с указанием ее габаритов;

- автоматический расчет требуемой тары и выбор типа упаковки;

- автоматическое определение массы и линейных размеров полученного груза с помощью сканера массогабаритных характеристик (cubescan);

- печать этикеток на каждое вложение в соответствии с требованиями получателя (например, почти для каждой из розничных сетей необходим свой формат маркировки);

- упаковка с помощью радиотерминалов сразу по ходу отбора заказа.

Организация процесса передачи товара экспедитору

Рассмотрим наиболее сложный случай отгрузки товара со склада – передачу множества скомплектованных заказов экспедитору для развоза по маршруту доставки. Сложность здесь в том, что множество сформированных и упакованных заказов надо передать экспедитору, не затягивая время на контроль и передачу материальной ответственности, и загрузить эти заказы на борт автомобиля в соответствии с маршрутом следования. Самыми неэффективными способами организации процесса в этом случае можно назвать следующие:

- идентификация и приемка экспедитором каждого заказа в отдельности;

- выборка из массы грузовых единиц заказов в соответствии с маршрутом следования (который известен только экспедитору);

- загрузка выбранных заказов в автотранспортное средство.

При такой организации много времени затрачивается на поиск определенных заказов и организацию загрузки в установленном порядке.

Для оптимальной организации процесса передачи товара надо соблюдать следующие правила:

- множество заказов надо группировать в зоне экспедиции в соответствии с рейсами доставки;

- грузовые единицы должны располагаться по отношению к докам в порядке, обратном порядку развоза по маршруту следования;

- сгруппированные заказы следует передавать экспедитору единым списком.

Такой способ организации возможен в том случае, если маршрут развоза заранее известен комплектовщикам заказа. В идеале необходимо использовать WMS-систему, которая способна выдавать задание на комплектацию и консолидацию частей заказа в соответствии с маршрутом доставки.

Способ передачи заказов «единым списком» позволяет ускорить процесс контроля заказов экспедитором и передачи ему материальной ответственности, а при использовании штриховой идентификации товара это обеспечивает большую надежность. Кроме того, ускоряется формирование документации (МХ-3,ТТН), особенно при использовании WMS-системы, поскольку с ее помощью можно сформировать необходимые документы еще в момент окончания комплектации и распечатать их после подтверждения отгрузки экспедитором.

Оптимальное использование зон приемки-отгрузки, как и остальных технологических зон склада, можно организовать, опираясь в первую очередь на данные грузопотока, что позволит исключить или хотя бы сгладить затоваривание в периоды пиковых нагрузок. Наиболее эффективно организовать процессы в этих зонах можно с помощью автоматизирова нных систем управления, используя современные технологии идентификации товара.

Разгрузка товаров на складе

М-5. Лекция 3 Технологические операции на отдельных участках склада

Технологический процесс на складе представляет собой следующую последовательность операций:

– разгрузка транспорта;

– приемка товаров;

– размещение на хранение (укладка товаров в стеллажи, штабели);

– отборка товаров из мест хранения;

– комплектование и упаковка товаров;

– погрузка;

– внутрискладское перемещение грузов.

Наиболее тесный логистический контакт склада с поставщиками и клиентами возникает при осуществлении операций с входным и выходным материальными потоками, т.е. при выполнении разгрузочных и погрузочных работ. Именно здесь остро ощущается необходимость в совместных технических и технологических решениях, в совместном планировании. Операции разгрузки и погрузки определяются следующим образом:

– разгрузка – операция, заключающаяся в освобождении транспортного средства от груза;

– погрузка – операция, заключающаяся в подаче, ориентировании и укладке груза в транспортное средство.

Технология выполнения погрузочно-разгрузочных работ на складе зависит от характера груза, от типа транспортного средства, а также от вида используемых средств механизации.

Различные варианты выполнения погрузочно-разгрузочных работ с тарно-штучными грузами приведены на рис. 4.1.

Существенным резервом повышения эффективности функционирования материалопроводящих систем является переход от традиционно разрозненного решения задач складирования и транспортировки к проектированию единых транспортно-складских процессов. Сопряженность складского процесса с внешней средой достигается решением различных задач, значительная часть которых связана с обработкой материальных потоков на постах разгрузки и приемки товаров.

Рис. 4.1. Различные варианты выполнения погрузочно-разгрузочных работ

с тарно-штучными грузами:

а, б, в – механизированным способом; г, д – с помощью средств малой механизации

Организация разгрузки товаров на складе включает в себя решение следующих вопросов:

– устройство площадок для маневра и парковки, прибывающих под разгрузку грузовых автомобилей

– устройство и оборудование разгрузочных площадок

– организацию работ разгрузочных постов

– определение численности технических средств и количества рабочих, для выполнения работ по разгрузке товаров

– организацию сбора и утилизации отходов крепежных и упаковочных материалов

– координация работ по разгрузке с работами на других участках склада

Остановимся кратко на отдельных аспектах организации разгрузки.

Размер площадки для парковки и маневра, прибывающего под разгрузку автомобильного транспорта, определяется длиной и глубиной фронта разгрузки.

Длина фронта разгрузкизависит от количества и размеров транспортных средств, прибывающих на склад (автомобилей или вагонов), а также от времени, необходимого для их разгрузки. Количество транспортных средств, прибывающих на склад за смену, можно определить, разделив средний сменный грузооборот склада на среднюю грузоподъемность автомобиля. При этом необходимо учесть коэффициент использования грузоподъемности, а также коэффициент неравномерности поступления грузов на склад.

где – поток автомобилей, прибывающих под разгрузку в среднем за смену, автомобилей в смену.

Коэффициент неравномерности поступления грузов определяют, разделив месячный грузооборот самого напряженного месяца в году на среднемесячный грузооборот склада.

Количество автомобилей, одновременно находящихся под разгрузкой, должно соответствовать количеству постов разгрузки (N), которое можно определить по формуле

где – средняя производительность одного разгрузочного поста, автомобилей в смену, определяемая по формуле:

Общая длина фронта разгрузки определится по формуле:

где N – необходимое количество постов разгрузки, единиц;

L – длина фронта разгрузки, метров;

lавтомобиля – ширина кузова автомобиля;

lпромежутка_между_автомобилями – расстояние между грузовиками, установленными перпендикулярно рампе, метров (принимается равным 1,1–1,2 метра).

Известно, что габариты автотранспортных средств не должны превышать по ширине 2,5 м (для рефрижераторов и изотермических кузовов допускается 2,6 м). Следовательно, расстояние между осями для мест разгрузки не должно быть менее 3,6 м.

Описанный метод расчета длины разгрузочного фронта исходит из среднестатистического значения величины входного потока транспортных средств и средней производительности одного разгрузочного поста. Реальные входные потоки транспорта могут существенно колебаться в течение дня. Избежать возникновения очереди, в этом случае, можно увеличивая производительность одного поста, т.е увеличивая численный состав бригад, осуществляющих разгрузочные работы. Рассмотрим, например, выгрузку из вагона тарно-упаковочных грузов (грузы в ящиках с массой одного места от 31 до 50 кг). Содержание работ: формирование пакета, т. е. взятие груза в вагоне, укладка на поддон, перемещение груза погрузчиком (грузоподъемность 1 тонна) и укладка его в штабель на складе. Норма времени на выгрузку 1 тонны будет зависеть от состава бригады:

Состав бригады Норма времени, минут на тонну1

1 механизатор и 4 грузчика……………..4 минуты 26 секунд

1 механизатор и 3 грузчика……………..5 минут 17 секунд

1 механизатор и 2 грузчика……………..6 минут 54 секунды

1 механизатор и 1 грузчик………………9 минут 50 секунд

1 Межотраслевые нормы времени на погрузку, разгрузку вагонов, автотранспорта и складские работы утверждены постановлением Министерства труда и социального развития Российской Федерации от 17 октября 2000 г. № 76 (стр. 21).

Как видим, при увеличении числа грузчиков от одного до четырех время разгрузки сокращается более чем в два раза. Система оперативного управления складом должна своевременно реагировать на изменения входного потока транспортных средств, меняя производительность участка разгрузки.

Верное решение по количеству технических и трудовых ресурсов склада, направляемых на выполнение работ по разгрузке товаров, позволит, с одной стороны, снять проблему очередей транспортных средств, с другой – сократить простой персонала склада, т.е. позволит повысить надежность и экономичность работы склада. Увеличение количества постов для выполнения погрузочно-разгрузочных работ влечет за собой не только рост переменных затрат (количество потраченных человеко-часов персонала склада), но и рост постоянных расходов, вызванных выделением и обустройством дополнительных площадок под разгрузку. Сокращение количества постов увеличивает очередь ожидающего обслуживания транспорта, что также отражается на постоянных и переменных расходах склада. Рост постоянных расходов обусловлен увеличением потребность в площади для парковки и маневрирования транспорта. Переменные расходы возникают в связи с увеличением времени ожидания разгрузки, т. е. в связи с дополнительным простоем транспорта.

Таким образом, при определении количества постов обслуживания транспорта необходимо находить компромисс между:

– размером расходов на строительство и эксплуатацию постов обслуживания транспорта;

– размером суммарных расходов на строительство площадок для ожидания и маневрирования транспорта и расходов на возможный простой транспортных средств в ожидании обслуживания.

В общем виде сказанное можно выразить формулой

где Собщ.– суммарные затраты и потери, связанные с функционированием участка разгрузки;

С1 – затраты, связанные со строительством и эксплуатацией одного поста обслуживания транспорта;

N – количество постов обслуживания;

С2 – затраты и потери, связанные с организацией ожидания и возможным простоем транспорта, приходящиеся на единицу транспортного средства;

К– среднее число единиц транспорта, разгружающихся и ожидающих разгрузки1.

1 Число единиц транспорта, разгружающихся и ожидающих разгрузки, зависит от количества постов разгрузки, их производительности и от интенсивности потока транспортных средств, поступающих под разгрузку, и определяется методами теории массового обслуживания (см., например, издание: Исследование операций в экономике: учеб. пособие для вузов / под ред. проф. Н. Ш. Кремера. М.: ЮНИТИ, 2000).

Очевидно, что при увеличении числа постов N очередь, т.е. значение К, сокращается. Оптимальным будет такое количество постов обслуживания, которое обеспечит минимальные общие затраты (рис. 4.2).

Рис. 4.2. Зависимость совокупных затрат и потерь на функционирование участка разгрузки от количества постов разгрузки

Входной поток автомобилей, поступающих под разгрузку, может носить либо вероятностный, либо планово определенный характер. В первом случае без простоя бригад, обслуживающих участок разгрузки, не обойтись, как и не обойтись и без очереди из автомобилей. Планово определенный характер входного потока транспорта предусматривает прибытие автомобилей под разгрузку точно в назначенное время, что позволит исключить очереди на разгрузку и простои бригад. Отношения с поставщиком и транспортной организацией должны строиться таким образом, чтобы информация о прибытии транспорта с товаром поступала на склад заблаговременно. Например, при железнодорожных поставках станция назначения груза, согласно Уставу железных дорог, обязана уведомлять грузополучателя о прибытии груза не позднее 12 часов следующего дня. Со своей стороны руководство склада, получив упреждающую информацию о прибытии груза, должно заранее предусмотреть для выгрузки товаров выделение рабочих и использование имеющихся транспортных и грузоподъемных машин и приспособлений: погрузчиков, кранов и др.

Пропускная способность погрузочно-разгрузочной зоны зависит не только от числа постов, но и от грузоподъемности поступающего транспорта. Проведенные методом теории массового обслуживания расчеты показывают, что при заданном числе постов, например, 4, и при заданном значении очереди на разгрузку, например, не более одной машины, количество обрабатываемых на участке грузов прямо пропорционально грузоподъемности обслуживаемого транспорта. Характер зависимости имеет форму кривой, представленной на рис. 4.3.

Рис. 4.3. Зависимость пропускной способности участка разгрузки склада

от количества груза, доставляемого одной машиной (число разгрузочных постов — 4,

максимальная длина очереди — одна машина)

Эффект этот возникает в связи с наличием подготовительных операций, связанных с разгрузкой. Действовавший в начале 90-х годов Прейскурант 13-01-01 «Тарифы на перевозку грузов и другие услуги, выполняемые автомобильным транспортом»1 предусматривал следующие нормы времени на погрузку или разгрузку автомобилей-фургонов:

1 Утвержден постановлением Госкомцен РСФСР от 8 февраля 1989 г. № 67. Введен в действие с 1 января 1990 года.

Масса груза, погружаемого (выгружаемого) Норма времени на погрузку

в автомобиль (автопоезд), тонн или разгрузку, мин.

До 1,0 включительно………………………………………………………………………………13

Свыше 1,0 тонны за каждую полную или неполную

тонну добавляется …………………………………………………………………………………. 3

Глубина фронта разгрузкиопределяется длиной грузовиков и их положением относительно разгрузочной рампы. Глубина площадки, необходимой для маневра и парковки грузового автомобиля перпендикулярно рампе, должна на 2 метра превышать удвоенную длину транспортного средства (рис. 4.4).

Рис. 4.4. Размеры площадки, необходимой для маневра и парковки

грузового автомобиля

Интересные материалы:

- Балансовая прибыль расчет

Формула балансовой прибылиПонятие балансовой прибылиОПРЕДЕЛЕНИЕ Балансовая прибыль компании представляет собой конечный результат деятельности за отчетный…

- Газпром бытовые системы

Организация АО "ГАЗПРОМ БЫТОВЫЕ СИСТЕМЫ" Описание мер, предусмотренных ст. 18.1 и 19 Закона: назначено лицо,…

- Как выделить все строки

Перетащить мышь, чтобы выделить текст в Microsoft Word требуется точность ювелира. Я предпочитаю использовать сочетание…

- Секретарши на работе

500 классных анекдотов про служебный романСборник. От выполнения своих супружеских обязанностей мой муж отказался два…

- Информационные системы электронного правительства

Электронное правительство Электронное правительство — способ предоставления информации и оказания уже сформировавшегося набора государственных услуг…