- от автора admin

Содержание

На смену ручной сварке на производство поступило более совершенное оборудование — сварочный автомат, который позволяет усовершенствовать определенные производственные процессы, являясь высшей степенью механизации дуговой сварки. Электронные системы осуществляют полный контроль процесса: дозируют подачу присадочной проволоки, контролируют скорость и направление движения дуги. Оператор же только визуально проверяет качество сварочного соединения.

На смену ручной сварке на производство поступило более совершенное оборудование — сварочный автомат, который позволяет усовершенствовать определенные производственные процессы, являясь высшей степенью механизации дуговой сварки. Электронные системы осуществляют полный контроль процесса: дозируют подачу присадочной проволоки, контролируют скорость и направление движения дуги. Оператор же только визуально проверяет качество сварочного соединения.

Описание и принцип действия

Сварка автомат — это симбиоз электронного управления и электромеханического оборудования, а главной деталью комплекса является сварочная головка. При ее непосредственном участии осуществляется:

- процесс дуговой сварки,

- подача расходных материалов, например, присадочной проволоки или флюса,

- непосредственная подача электрического питания,

- резка или поверхностное напыление,

- контроль над всеми этапами.

Основное отличие автоматических изделий от полуавтоматов — это степень механизации. Конструкция сварочной головки встречается двух типов: подвесной вариант и самоходный агрегат. В первом случае головка располагается неподвижно, а элементы, подготовленные к сварке, передвигаются, за счет этого и происходит прочное соединение. Самоходный аналог перемещается над зоной сварки при помощи электропривода.

К вспомогательному оборудованию относится подача защитного газа или флюса. Механизм подачи припоя схож с аналогом, который установлен в полуавтоматическом варианте. Подающий ток механизм называется горелкой, мундштуком, а прижимом служит винт с пружиной.

На конвейере автоматические сварочные аппараты работают, подчиняясь технологическому единому циклу, в который входят устройства, отвечающие за предварительную и последующую обработку свариваемых деталей — это зависит от специфики производственных процессов.

Конструкция

Сварочные автоматы для сварки конструкций из металла имеют индивидуальную конструкцию, которая позволяет размещать их практически в любом месте производственного цеха, чтобы обеспечить качество процесса. Ранее производители считали, что могут выбирать любое оборудование, которое им подходит по тактико-техническим показателям, но потом появились документы, нормирующие этот процесс согласно установленному ГОСТу. Например, Общероссийский классификатор основных фондов (ОКОФ) присваивает определенному оборудованию соответствующий код, выраженный рядом цифр, а производители по нему находят нужные изделия и приобретают их.

Что такое синергетика?

Синергетический режим сварки обусловлен применением микроконтроллеров, позволяющих электронике управления самостоятельно выбирать оптимальные настройки в процессе сварки. К ним относится:

- Марка металла и его характерные свойства.

- Материал и размер электродов или присадочной проволоки.

- Тип защитного газа.

- Скорость подачи присадка или флюса и т. д. и т. п.

Аналогичные аппараты иногда сравнивают с часовым механизмом — стоит изменить один из параметров, как происходит коррекция всех настроек, поэтому наладчики оборудования могут в ручном режиме настраивать аппаратуру согласно выполняемому процессу. Синергетические сварочные аппараты относятся к компьютерному оборудованию для сварочных процессов, как система умный дом в быту, и имеют на борту целый ряд заложенных изготовителем программ.

Виды

Сварочный аппарат автомат — это сложное производственное оборудование, где весь процесс сварки автоматизирован, а оператор только следит визуально за качеством выполняемых работ.

Подвесной вариант

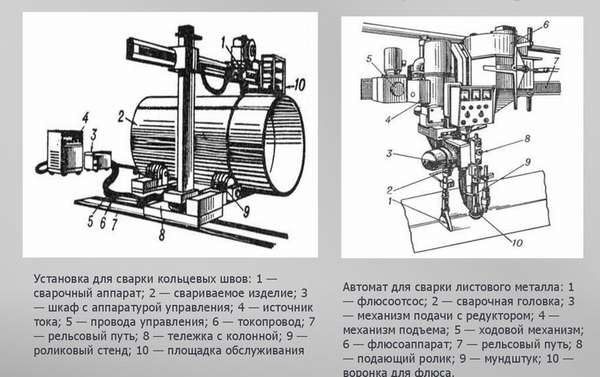

Такой агрегат устанавливается стационарно на отведенном месте и во время работы находится в неподвижном состоянии, например, для сварки труб разного диаметра. Во время функционирования разные механизмы осуществляют бесперебойное движение свариваемого объекта, в нашем случае — это вращение трубы, а головка устройства остается неподвижной и производит сварку. Оператор осуществляет контроль при помощи пульта, где отражаются все происходящие процессы.

Передвижной агрегат

Автомат укомплектован специальной тележкой, которая позволяет обеспечить мобильность и доставку в любое место, где требуется участие в сварочном процессе. Аналогичное оборудование используется на производстве, когда необходимо создать прямые швы большой протяженности.

Сварочный трактор

Этот агрегат свободно перемещается не только по конструкции, предназначенной для сварки, вся установка изделия занимает мало времени, поэтому аналогичное оборудование используется в тех ситуациях, когда нужно срочно выполнить большой объем по сварочным работам. Функциональность устройства значительно расширяется, если добавляются дополнительные узлы и приспособления.

Этот агрегат свободно перемещается не только по конструкции, предназначенной для сварки, вся установка изделия занимает мало времени, поэтому аналогичное оборудование используется в тех ситуациях, когда нужно срочно выполнить большой объем по сварочным работам. Функциональность устройства значительно расширяется, если добавляются дополнительные узлы и приспособления.

Совершенствуются и системы управления — в современных аналогах режим сварки производится с участием лазерной головки, что позволяет полностью исключить участие человека в производстве сварочных работ, потому что автоматика полностью обеспечивает стабильность всех технологических процессов. Параметры работы изделия должны соответствовать ГОСТ 8713-79.

Процесс сварки

Технология работы

При работе автоматического аппарата для сварки используется присадочная проволока, намотанная на бобины или катушки, которые закрепляются в отдельном отсеке подающего механизма. Скорость подачи регулирует электрический двигатель, а выпрямление проволоки при необходимости осуществляется направляющими роликами.

Попадая в мундштук изделия, проходя перед этим сквозь контакты токопровода, присадка становится проводником сварочного тока, за счет которого происходит питание дуги. Расстояние между проволокой и свариваемым изделием небольшое и постоянное, поэтому такой вид сварки напоминает аналогичный с использованием плавящихся электродов, но нет перерывов, т. к. присадка подается постоянно.

Некоторые автоматические агрегаты способны самостоятельно активировать дугу в начале процесса и при его внезапном прерывании.

Некоторые автоматические агрегаты способны самостоятельно активировать дугу в начале процесса и при его внезапном прерывании.

Сварочный автомат способен решать такие задачи:

Сварочный автомат способен решать такие задачи:

- Регулировка скорости подачи присадка, что зависит от напряжения сварочной дуги и её величины. При увеличении размера дуги, соответственно увеличивается скорость подачи проволоки и наоборот — таким образом, происходит экономия и автоматическое восстановление характеристик горения до нормальных значений.

- При КРЗ (коротком замыкании) автоматика самостоятельно нормализует работу агрегата.

При внезапном исчезновении напряжения проволока отводится от поверхности свариваемого материала, а после восстановления подачи тока — выдвигается в прежнее положение и активирует дугу, продолжая процесс сварки.

О. И. Никоноренко, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: «По сравнению с обыкновенными сварочными работами, оператор автоматических линий сварки или отдельных аппаратов не контактирует с вредными спутниками: испарениями и газами от плавления электродов, поэтому нет и сопутствующих средств защиты, а деятельность проходит в более комфортных условиях».

О. И. Никоноренко, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: «По сравнению с обыкновенными сварочными работами, оператор автоматических линий сварки или отдельных аппаратов не контактирует с вредными спутниками: испарениями и газами от плавления электродов, поэтому нет и сопутствующих средств защиты, а деятельность проходит в более комфортных условиях».

Достоинства и недостатки

По сравнению с ручным процессом, сварка с применением автомат технологий обладает рядом преимуществ:

- Высокий уровень производительности труда. Автоматы могут использоваться для соединения больших и малых конструкций, скорость работы постоянная, т. к. не требуется перерыва для замены электродов.

- Нет влияния человеческого фактора, поэтому плотность и структура шовного соединения постоянна на всём протяжении.

- Способность работать в труднодоступных местах, куда человеку не добраться из-за габаритов.

- Автоматическое регулирование процессов. Большинство моделей аппаратов оснащается электронными блоками регулировки, которые производят коррекцию и восстанавливают работоспособность оборудования после внезапного отключения питания.

- Автоматы влияют на экономичность производства, т. к. снижается расход сопутствующих материалов из-за отсутствия разбрызгивания присадочной проволоки.

- Безопасность обслуживающего персонала. Оператор не контактирует с вредными составляющими производства, поэтому и не прогрессируют профессиональные заболевания и травматизм.

К недостаткам относятся:

- стоимость,

- маневрирование ограничено,

- трудности с реорганизацией производства.

Для некоторых промышленных предприятий использование автоматического оборудования невыгодно, поэтому автоматика сварочного процесса до сих пор не получила широкого использования.

Сфера применения

Автоматические аппараты используются в следующих случаях:

Автоматические аппараты используются в следующих случаях:

- Промышленная сварка трубопроводов различного назначения.

- Монтажные работы внутри цеха.

- Соединение конструкций с большими габаритами.

- Сварка отличающихся по химическому составу металлов и сплавов.

- Для изготовления резервуаров для хранения нефтепродуктов.

- В судостроении для монтажа готовых секций кораблей.

- Производство автомобилей.

- Авиационная и ракетная промышленность.

Автоматические аппараты используются в разных областях, например, специальные линии сварочных работ устанавливают на конвейерах автопрома, где не нужно присутствие человека.

Выводы

Сварочные автоматические аппараты отличаются повышенным качеством и производительностью, но настройку производят технические работники, от знаний и исполнительности которых зависят все характеристики этого оборудования при эксплуатации.

Интересные материалы:

- Постановление правительства 1 классификация основных средств

Поиск записи в ОКОФ по коду и наименованию (не менее 3-х символов): Например: 100.00.10.11 или…

- Проводка продажа основных средств

Оформляем договор на покупку основного средства у физического лица Если одной из сторон сделки является…

- Классификатор основных средств

Поставить закладку Посмотреть закладки Ю. Белогорцев, УКФ Аудиторская компания "ТрастФинАудит",г. Усть-Каменогорск К КАКОЙ ГРУППЕ ОС…

- Передача объекта основных средств другой организации

Проводки у принимающей стороны при передаче ОС в безвозмездное пользованиеВ п. 23. Методических указаний по…

- Выбытие основных средств

Как отразить в учете организации списание полностью самортизированного объекта основных средств (далее — ОС) по…