- от автора admin

Содержание

- Стандарты

- Решение

- Оборудование и расходные материалы

- Реализация СИП методом интеграции оборудования с существующей системой предприятия

- Проектирование

- Дополнительные возможности: защита от контрафактной продукции

- Введение

- 1 Область применения

- 2 Нормативные ссылки

- 3 Термины и определения

- 4 Принципы и цели прослеживаемости

- 5 Проектирование

- 6 Внедрение

- 7 Внутренние аудиты

- 8 Анализ

- Приложение А (справочное). Сведения о соответствии ссылочного международного стандарта ссылочному национальному стандарту Российской Федерации

- Библиография

- Прослеживаемость в пищевом производстве как естественное следствие оперативного учёта

- Прослеживаемость

- Идентификация и прослеживаемость на производстве с SIMATIC WinCC Open Architecture

Стандарты

В соответствии с п.7.5.3 стандарта ИСО 9001-2000, система идентификации и прослеживаемости продукции является важнейшим элементом Системы Менеджмента Качества предприятия и обеспечивает решение таких вопросов, как исключение возможности передачи продукции потребителю в процессе ее производства без проведения установленных контрольных процедур и необходимых технологических операций, а также продукции, имеющей несоответствия.

Система идентификации и прослеживаемости изделий является составной частью системы учета и планирования предприятия , и должна обеспечивать решение следующих задач:

- Идентификация поступающих на предприятие материалов и комплектующих — привязка единицы поставки исходных материалов и комплектующих к внутризаводской единице хранения и перемещения материалов (контейнер, поддон, и т.д.).

- Прослеживание использования промаркированных материалов и комплектующих в процессе изготовления продукции.

- Обеспечение информацией для своевременного изъятия из производства изделий и материалов, которые не удовлетворяют установленным требованиям.

- Уникальная идентификация и фирменное маркирование готовой продукции одним из способов, исключающих возможность подделок.

- Отслеживание использования готовой продукции — идентификация тары и товарных партий, отгрузка продукции, приемка и использование изделий у потребителя.

Идентификация продукции производится простановкой клейм, оформлением и прикреплением бирок на продукцию в соответствии с конструкторской и технологической документацией, с указанием обозначения уникального номера и типа изделия, даты его изготовления, номера партии, отметкой контролера о его приемке и других необходимых данных. Часть данных (например, артикул изделия, идентификационный номер) может кодироваться в штрихкод, который также наносится на этикетку или бирку. Фактически данное требование не всегда выполняется, что не исключает возможности использования аналогичного изделия другого типоразмера, марки материала или забракованной продукции (явление пересортицы и брака).

Прослеживаемость продукции осуществляется посредством составления технологических паспортов, маршрутных карт и другой документации, в которой делается отметка о проведении необходимых технологических и контрольных операций, указываются обнаруженные дефекты и принятые меры по их устранению. Оформление данных документов должно проводиться ответственными лицами с простановкой соответствующих клейм и подписей. В этом случае повышается ответственность исполнителей и поступление продукции, имеющей дефект, на дальнейшую операцию маловероятно. Особенно важна идентификация и прослеживаемость при необходимости доработки продукции у потребителя, своевременном изъятии готовой продукции на складе и в пунктах ее реализации, при обнаружении скрытых дефектов, которые могут привести к угрозе жизни людей или большому материальному ущербу. Очевидно, что ввиду большого объема информации (с учетом серийных номеров изделий) и большой трудоемкости полноценное ведение такого учета возможно только посредством формирования автоматизированного банка данных и использования для его ведения специализированного программного обеспечения. Автоматизированный ввод данных в базу данных системы прослеживаемости осуществляется при помощи специализированных устройств для считывания штрихкода(см. ниже по тексту).

Решение

Типовое решение основано:

- На использовании технологии маркировки изделий этикетками или навесными ярлыками со штриховыми кодами;

- На использовании современных технических средств и оборудования для реализации прослеживания промаркированных изделий и материалов на различных этапах жизненного цикла: принтеры для печати этикеток, сканеры, терминалы сбора данных;

- На программном обеспечении для реализации системы идентификации и прослеживаемости, включает в себя базу данных для хранения накопленной информации и специализированные рабочие места для вода данных и их обработки.

Основными задачами предлагаемой технологии являются:- Однозначная идентификация поступающих на предприятие материалов и комплектующих, прослеживание использования промаркированных материалов и комплектующих в процессе изготовления продукции.

- Уникальная идентификация (наличие у каждого изделия уникального номера) и фирменное маркирование готовой продукции одним из способов, исключающих возможность подделок в кустарных условиях «левой» сборки.

- Возможность поднять историю изготовления изделия:

- кто (рабочий, смена) и когда (дата, время) изготовил

- из каких комплектующих (номера деталей и контейнеров)

- в какую тару упаковали, когда и кому отгрузили, номер накладной.

Помимо решения задачи прослеживаемости, система может обеспечивать:

- Планирование сбыта, ввод заказов, отгрузки.

- Планирование производства: выработка производственных планов, планов закупа сырья и материалов.

- Ведение оперативного учета всех технологических участков в производстве: от склада сырья до склада готовой продукции.

- Ведение бухгалтерского учета.

- Ведение кадров.

- Прочие функции, присущие производственным система MRP и ERP класса.

Также для системы могут быть разработаны дополнительные модули или интерфейсы, которые могут связывать систему идентификации и прослеживаемости заказчика с информационными системами его поставщиков или потребителей, или с другими программами, используемыми на предприятии заказчика (программами планирования, бухгалтерского учета, логистики и т.п.).

Оборудование и расходные материалы

В большинстве случаев для нанесения штрихового кода на изделия применяется технология с использованием пластиковых самоклеющихся этикеток. Для обеспечения защиты этикеток от подделки и замены, при их изготовлении могут быть использованы специальные материалы, которые не позволяют снять этикетку с изделия без ее механического разрушения, а также оригинальный дизайн и технология изготовления материала подложки (голографические изображения, микротекст, ламинирование, проч.) Печать этикеток производится с использованием промышленных этикеточных принтеров и интегрированного программного обеспечения. Дизайн и шаблоны этикеток формируются при помощи удобного и простого графического дизайнера этикеток, что позволяет специалистам заказчика самостоятельно изменять внешний вид этикеток или правила формирования штрихового кода в соответствии с новыми требованиями, и хранятся в базе данных. Устройства для считывания штриховых кодов, обработки и передачи данных производятся как в стационарном варианте для встраивания в производственную линию, так и ручные. Кроме того, существуют он-лайновые варианты (радиосканеры, радиотерминалы сбора данных), подключенные непосредственно к компьютеру с базой данных по радиоканалу; и автономные устройства (batch-терминалы), которые способны накапливать информацию в течение рабочей смены или другого периода, и передают накопленные данные в базу данных при подключении к компьютеру через коммуникационное устройство.

Реализация СИП методом интеграции оборудования с существующей системой предприятия

В случае наличия у предприятия собственной учетной системы, с реализованными готовыми модулями автоматизации производства, складского учета, ничего не мешает наладить процесс прослеживаемости методом интеграции специализированного оборудования в данную учетную систему. Для этого необходимо провести предварительное проектирования системы, и разработать программные модули стыковки оборудования.

Проектирование

Внедрение на предприятии Автоматизированной системы идентификации и прослеживаемости продукции возможно только при согласованной выработке решений: инженерных – по местам идентификации изделий и подходящим маркировочным материалам, технологических — по местам интеграции в технологическую цепочку новых рабочих мест для маркировки, считывания и передачи информации, информационно-технических – по используемым считывающим устройствам и организации вычислительной базы. Различные требования к материалам для маркировки изделий (ввиду их различных размеров, условий дальнейшей эксплуатации, особенностям технологии производства – качество поверхности, порядок окраски и пр.) делают необходимым индивидуальный выбор маркировочного материала, включающий в себя как лабораторные, так и длительные натурные испытания. Этикеточные принтеры должны выбираться только исходя из выбранного маркировочного материала и требуемой производительности, определяемой для каждого заказчика индивидуально по общему объему производства и особенностей маркируемых деталей и тары. Требования информационной и экономической безопасности делают необходимым организацию печати маркировочных этикеток непосредственно из прикладного программного обеспечения Системы. Это требует реализации программного интерфейса к выбранному заказчиком этикеточному принтеру. Требования к кодировке изделий, тары и товарных партий индивидуальны для каждого заказчика, поскольку определяются его взаимоотношениями с контрагентами – поставщиками и потребителями. Задача прослеживаемости использования материалов и комплектующих в технологическом процессе, что очевидно, должна решаться для каждого заказчика индивидуально, так как даже одни и те же изделия могут производиться по различной технологии.

В конечном итоге, проект автоматизации состоит из следующих этапов:

- Предварительное проектирование – на данном этапе совместными усилиями бизнес-консультанта компании BS и Заказчика составляется эскизный проект, в котором описываются: — Постановка задачи — Описание объектов автоматизации — Требования к видам и составу рабочих мест — Описание технологии работы с применением СИП — Требования к виду и составу оборудования, расходным материалам — Требования к этапности реализации проекта (очереди автоматизации) — Стоимость и сроки проекта: календарный план проекта, спецификация на оборудования и программное обеспечение

- Поставка оборудования и программного обеспечения по этапам

- Разработка технических заданий на каждый вид нестандартного программного обеспечения (шлюзы обмена данными, ПО для терминалов сбора данных, ПО для мест маркировки и проч.)

- Установка и монтаж оборудования, инсталляция программного обеспечения по этапам

- Обучение пользователей и ввод в эксплуатация системы по этапам

- Сопровождение системы и исправление возможных ошибок

Дополнительные возможности: защита от контрафактной продукции

Одним из полезных преимуществ СИП является возможность применения маркировочных технологий и накопленной информации для повышения надежности защиты от контрафактной продукции: Комплексная маркировка изделий, тарной упаковки и товарных партий, и наличие в базе данных системы информации о вложении идентифицированных изделий в определенную тару и о вхождении тарных мест в товарную партию. Возможность изменять размещаемую на этикетке информацию (содержание надписей, размещение логотипа) по решению руководства Заказчика путем перенастройки прикладного программного обеспечения системы (для управления печатью реализован программный интерфейс с этикеточным принтером). Переход на печать новых этикеток на имеющемся материале в течение нескольких рабочих дней, возможность реализации этого своими силами с уведомлением основных потребителей. По желанию Заказчика возможна реализация дополнительных мер криптографической защиты идентификационной информации. Ведение Системой протоколов по процедурам печати этикеток, формирования пользователями запросов по спискам отпечатанных этикеток, запросов по браку, по уничтожению и других запросов и действий, критичных с точки зрения экономической безопасности Заказчика. Использование специальных материалов, гарантирующих с одной стороны высокую степень защиты от воздействия агрессивной внешней среды, а с другой – невозможность снятия этикетки без ее механического разрушения в течение гарантийного срока эксплуатации изделия.

ГОСТ Р ИСО 22005-2009 Прослеживаемость в цепочке производства кормов и пищевых продуктов. Общие принципы и основные требования к проектированию и внедрению системы

ГОСТ Р ИСО 22005-2009

Группа Т59

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОСЛЕЖИВАЕМОСТЬ В ЦЕПОЧКЕ ПРОИЗВОДСТВА КОРМОВ И ПИЩЕВЫХ ПРОДУКТОВ

Общие принципы и основные требования к проектированию и внедрению системы

ОКС 67.060

67.100

67.120.20

67.140

67.160

65.120

Дата введения 2011-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Всероссийский научно-исследовательский институт сертификации» (ОАО «ВНИИС») на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 79 «Управление качеством и оценка соответствия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 ноября 2009 г. N 502-ст

4 Настоящий стандарт идентичен по отношению к международному стандарту ИСО 22005:2007 «Прослеживаемость в цепочке кормов и пищевых продуктов. Общие принципы и основные требования к проектированию и внедрению системы» (ISO 22005:2007 «Traceability in the feed and food chain — General principles and basic requirements for system design and implementation», IDT).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочного международного стандарта соответствующий национальный стандарт Российской Федерации, сведения о которых приведены в дополнительном приложении А

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Введение

Система прослеживаемости представляет собой инструмент содействия организации, работающей в цепочке производства кормов и пищевых продуктов, в достижении определенных задач системы менеджмента.

При выборе системы прослеживаемости учитывают требования технических регламентов, особенности производства, характеристики продукции и ожидания потребителя.

Сложность системы прослеживаемости может быть различной в зависимости от свойств продукции и поставленных целей.

Внедрение организацией системы прослеживаемости зависит от следующих факторов:

— технических ограничений, свойственных организации и продукции (т.е. характера сырья, размера партий, процедур сбора и транспортирования, методов технологической обработки и упаковки);

— экономического эффекта от затрат на применение такой системы.

Системы прослеживаемости, как таковой, недостаточно для обеспечения безопасности пищевой продукции.

1 Область применения

Настоящий стандарт устанавливает принципы и основные требования к проектированию и внедрению системы прослеживаемости кормов и пищевых продуктов в цепочке их производства.

Настоящий стандарт предназначен для применения любой организацией, работающей на любом этапе производства кормов и пищевых продуктов.

Предполагается, что применение настоящего стандарта должно быть достаточно гибким, что позволит организациям, производящим корма и пищевые продукты, достигать поставленных задач.

Система прослеживаемости — это комплекс технических средств, управленческих мероприятий (действий), направленных на содействие предприятию в организации его деятельности и позволяющих, при необходимости, определить время производства, качество, местоположение продукта и/или его компонентов.

2 Нормативные ссылки

Приведенные ниже документы являются обязательными при использовании настоящего стандарта. Для датированных ссылок необходимо пользоваться только указанным изданием.

Для недатированных ссылок должно быть использовано последнее издание (включая любые поправки).

ИСО 22000:2005 Системы менеджмента безопасности пищевых продуктов. Требования ко всем организациям в цепи производства и потребления пищевых продуктов

3 Термины и определения

В настоящем стандарте применены термины и определения, указанные в ИСО 22000, а также следующие термины с соответствующими определениями:

3.2 процесс: Совокупность взаимосвязанных и взаимодействующих видов деятельности, преобразующих входы в выходы.

Примечания

1 Входы в процесс обычно являются выходами других процессов.

2 Как правило, процессы в организации (3.10) планируют и проводят в управляемых условиях для получения добавленной стоимости.

3 Процесс, при котором соответствие другого конечного продукта невозможно верифицировать сразу или экономически, называют «специальным процессом».

3.3 партия: Совокупность единиц продукции, произведенной и/или обработанной и упакованной в аналогичных условиях.

Примечания

1 Партию определяют на основании параметров, предварительно установленных организацией.

2 Совокупность единиц может быть сокращена до одной единицы продукции.

3.4 идентификация партии: Процесс установления единого кода для партии продукции.

3.5 местонахождение: Место производства, технологической обработки, распределения, хранения и транспортирования из места первоначального производства к потребителю.

3.6 прослеживаемость: Возможность проследить движение кормов или пищевых продуктов через установленные стадии производства, обработки и распределения.

Примечания

1 Адаптировано по ссылке .

2 Движение может быть связано с происхождением материалов, историей технологической переработки или распределением кормов или пищевых продуктов.

3 Следует избегать таких терминов, как «прослеживаемость документа», «прослеживаемость компьютера» или «коммерческая прослеживаемость».

3.7 цепочка производства кормов и пищевых продуктов: Последовательность стадий и операций в производстве, технологической обработке, распределении и транспортировании кормов и пищевых продуктов от первичного производства до потребления.

Примечание — Первичное производство включает в себя производство кормов для животных, содержание животных, предназначенных для производства пищевых продуктов, и непосредственное производство отдельных видов пищевых продуктов (продовольственного сырья).

3.8 поток материала: Движение любого материала в любой точке цепочки производства кормов и пищевых продуктов.

3.9 материалы: Корма и пищевые продукты, ингредиенты для кормов и пищевых продуктов и упаковочные материалы для них.

3.10 организация: Группа работников с необходимыми средствами и распределением обязанностей, полномочий и взаимоотношений.

Примечания

1 Организация может состоять из одного человека.

2 Организация может быть общественной или частной.

3.11 данные: Записанная информация.

3.12 система прослеживаемости: Полная совокупность данных и операций, способная содержать необходимую информацию о продукции и ее компонентах на протяжении всей цепочки производства и использования продукции или отдельной части продукции.

4 Принципы и цели прослеживаемости

4.1 Общие положения

В системе прослеживаемости должны быть документально отражены история продукции и/или ее местонахождение в цепочке производства кормов и пищевых продуктов. Системы прослеживаемости способствуют поиску причин, вызвавших несоответствие требованиям, и позволяют аннулировать или отозвать продукцию, если это необходимо. Системы прослеживаемости могут улучшить соответствующее использование и достоверность информации, результативность и производительность деятельности организации.

Системы прослеживаемости должны достигать целей (см. 4.3) с технической и экономической точек зрения.

Информация о движении материалов (продукции) внутри системы прослеживаемости может быть связана с происхождением материалов, историей технологической обработки, распределением кормов или пищевых продуктов. При этом должны быть предусмотрены, как минимум, один шаг вперед и один шаг назад для каждой организации в цепочке производства. По соглашению заинтересованных сторон оно может применяться к нескольким частям цепочки поставок.

4.2 Принципы

Системы прослеживаемости должны быть:

— верифицируемыми;

— применяемыми последовательно и беспристрастно;

— ориентированными на результаты;

— соответствующими показателю «затраты-эффективность»;

— практичными в применении;

— совместимыми с применяемыми техническими регламентами или политикой в области качества организации и соответствующими установленным требованиям к точности исполнения.

4.3 Цели

При разработке системы прослеживаемости в цепочке производства кормов и пищевых продуктов необходимо выявить специальные цели, которые должны быть достигнуты, с учетом принципов, идентифицированных в 4.2.

В качестве примеров можно привести следующие цели:

— поддерживать безопасность пищевых продуктов и/или цели в области качества;

— удовлетворять требования потребителя;

— определить историю или происхождение продукта;

— идентифицировать ответственные организации в цепочке производства кормов и пищевых продуктов;

— облегчить верификацию специальной информации о продукте;

— обмениваться информацией с соответствующими заинтересованными сторонами и потребителями;

— соблюдать любые местные, региональные, национальные или международные технические регламенты или правила;

— повышать результативность, производительность и рентабельность организации;

— содействовать, при необходимости, аннулированию или отзыву продукции.

5 Проектирование

5.1 Общие соображения по проектированию

Система прослеживаемости — это инструмент, который проектируют как часть более широкой системы менеджмента.

Выбор системы прослеживаемости проводят исходя из баланса различных требований, технической осуществимости и экономической приемлемости.

Система прослеживаемости должна подлежать верификации.

Каждый элемент системы прослеживаемости рассматривают и обосновывают с учетом целей, которых необходимо достичь.

Проектирование системы прослеживаемости осуществляют на основании следующих данных:

a) цели;

b) требования в области регулирования и политики, касающиеся прослеживаемости;

c) продукция и/или ингредиенты;

d) положение в цепочке производства кормов и пищевых продуктов;

e) поток материалов;

f) требования к информации;

g) процедуры;

h) документация;

i) координация цепочки производства кормов и пищевых продуктов.

5.2 Выбор целей

Организация должна идентифицировать цели своей системы прослеживаемости (см. 4.3).

5.3 Требования к регулированию и политике

Организация должна идентифицировать соответствующие требования к регулированию и политике в области качества, которым должна отвечать система прослеживаемости.

5.4 Продукция и/или ингредиенты

Организация должна идентифицировать соответствующую продукцию и/или ингредиенты, к которым должна быть применена ее система прослеживаемости.

5.5 Этапы по проектированию

5.5.1 Положение в цепочке производства кормов и пищевых продуктов

Организация должна определить свое место в цепочке производства кормов и пищевых продуктов, как минимум, обозначив своих поставщиков и потребителей.

5.5.2 Поток материалов

Организация должна определить и документировать поток материалов, подпадающих под ее контроль, таким образом, чтобы это отвечало целям системы прослеживаемости.

5.5.3 Требования к информации

Для удовлетворения целей системы прослеживаемости организация должна определить, какую информацию следует:

— получать от своих поставщиков;

— собирать на продукцию и историю процесса производства;

— предоставлять своим потребителям и/или поставщикам.

Примечание — От целей организации и ее места в цепочке производства кормов и пищевых продуктов зависит, какая информация требуется для системы прослеживаемости.

5.6 Установление процедур

Как правило, процедуры касаются документирования потока материалов и относящейся к ним информации, включая хранение, содержание и верификацию документов.

Организация должна установить процедуры, включающие в себя, как минимум, следующие данные:

— определение продукции;

— определение и идентификацию партии;

— документацию на поток материалов и информацию, включая медиасреду, на которой содержатся записи;

— менеджмент данных и порядок ведения записей;

— порядок восстановления информации.

При разработке и внедрении системы прослеживаемости необходимо учитывать существующие в данной организации системы функционирования и менеджмента.

В случае необходимости порядок сбора информации о прослеживаемости должен включать в себя средство, соединяющее и записывающее поток информации, касающейся материалов и продукции.

Необходимо установить процедуры работы по выявлению несоответствий в системе прослеживаемости. В эти процедуры необходимо включить исправления и корректирующие действия.

5.7 Требования кдокументации

Организация должна определить, какие документы требуются ей для достижения целей системы прослеживаемости.

Соответствующая документация должна содержать:

— описание соответствующих этапов в цепочке;

— описание обязанностей по менеджменту данных о прослеживаемости;

— записанную тем или иным способом информацию, в которой представлены документы на деятельность в области прослеживаемости, процесса производства, потоки материалов и результаты работы по верификации прослеживаемости и аудитам;

— документацию на действия, предпринятые в целях менеджмента несоответствия, связанные с установленной системой прослеживаемости, и

— сроки хранения документов.

См. ИСО 22000:2005 (пункт 4.2.2) — менеджмент управления документацией.

См. ИСО 22000:2005 (пункт 4.2.3) — менеджмент управления записями.

См. ИСО 22000:2005 (пункт 7.9) — идентифицированные цели системы прослеживаемости.

5.8 Координация цепочки производства кормов и пищевых продуктов

Если организация участвует в цепочке производства и включена в систему прослеживаемости с другими организациями, элементы проекта (см. 5.1) подлежат координации. Каждая организация в цепочке производства кормов и пищевых продуктов идентифицирует организации, непосредственно предшествующие ей и следующие непосредственно после нее. Если какая-либо организация заявляет о «прослеживаемости цепочки производства кормов и пищевых продуктов» в коммерческих целях, она должна идентифицировать соответствующие этапы в этой цепочке и предоставить информацию, подтверждающую это заявление.

Примечание — Систему прослеживаемости цепочки производства можно применять, когда прослеживаемая(ые) сторона(ы) находится в постоянной связи.

6 Внедрение

6.1 Общие положения

Организация должна продемонстрировать свое обязательство о внедрении системы прослеживаемости, распределив обязанности по менеджменту и обеспечив соответствующими ресурсами.

Придерживаясь проектирования и разработки системы прослеживаемости, организация должна выполнять этапы, установленные в 6.2-6.6.

Организация сама может выбрать соответствующие инструменты для прослеживания, записи информации и обмена ею.

6.2 План прослеживаемости

В каждой организации должен быть создан план прослеживаемости, который может быть частью более широкой системы менеджмента. В план прослеживаемости должны быть включены все идентифицированные требования.

6.3 Обязанности

Организация должна определить задачи, проинформировать персонал о стоящих перед ним задачах и обязанностях.

6.4 План обучения

В организации должен быть разработан и внедрен план обучения персонала. После соответствующего обучения персонал должен быть проинформирован о необходимости соблюдения требований системы прослеживаемости.

Сотрудники должны продемонстрировать свою компетентность в правильном внедрении системы прослеживаемости.

6.5 Мониторинг

В организации должна быть создана схема мониторинга системы прослеживаемости.

6.6 Ключевые показатели деятельности

В организации следует установить ключевые показатели деятельности для определения результативности системы.

7 Внутренние аудиты

В организации через запланированные промежутки времени необходимо проводить внутренние аудиты, чтобы оценить результативность системы в части удовлетворения поставленных целей.

8 Анализ

Анализ системы прослеживаемости организации следует проводить через соответствующие промежутки времени или при внесении изменений в цели и/или продукцию, или процессы. На основе такого анализа предпринимают соответствующие корректирующие или предупреждающие действия, что позволяет установить процесс постоянного улучшения. Этот анализ должен содержать, в том числе, следующие данные:

— прослеживаемость результатов испытания;

— прослеживаемость результатов проведения аудита;

— изменения, внесенные в продукцию или процессы;

— информацию, связанную с прослеживаемостью, предоставленную другими организациями из цепочки производства кормов и пищевых продуктов;

— корректирующие действия в отношении прослеживаемости;

— обратную связь с потребителем, включая жалобы, касающиеся прослеживаемости;

— новые или с внесенными поправками технические регламенты, влияющие на прослеживаемость;

— новые статистические методы оценки.

Приложение А (справочное). Сведения о соответствии ссылочного международного стандарта ссылочному национальному стандарту Российской Федерации

Приложение А

(справочное)

Таблица А.1

|

Обозначение ссылочного международного стандарта |

Обозначение и наименование соответствующего национального стандарта |

|

ISO 22000:2005 «Food safety management systems — Requirements for any organization in the food chain» |

ГОСТ Р ИСО 22000-2007 «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции» (IDT) |

|

Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: |

|

Библиография

|

ИСО 9000:2005 |

Системы менеджмента качества. Основные положения и словарь |

|

|

CAC/GL 60-2006 |

Кодекс Алиментариус. Принципы прослеживаемости. Прослеживание продуктов как инструмент контроля пищевых продуктов и системы сертификации пищевых продуктов |

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2010

Прослеживаемость в пищевом производстве как естественное следствие оперативного учёта

ПРОСЛЕЖИВАЕМОСТЬ? ЭТИМ ТОЧНО НУЖНО ЗАНИМАТЬСЯ?

Прослеживаемость в пищевом производстве – это средство обеспечения требований пищевой безопасности. В случае (не дай Бог) возникновения проблем с качеством продукции и угрозы здоровью потребителей – предприятие-производитель должно:

1. Правильно понять – в какой партии выпущенной продукции возникла проблема, т.е. идентифицировать и локализовать проблемные партии продукции (на своих складах и в отгрузках клиентам)

2. Восстановить информацию:

- из каких партий сырья и материалов была произведена проблемная партия продукции

- через какое оборудование и через чьи руки прошла проблемная продукция в ходе производства (чтобы провести адресные корректирующие и профилактические мероприятия с конкретным персоналом, причастным к проблемам с качеством продукции)

3. Провести анализ и выяснить, какие партии материально-сырьевых ингредиентов привели к проблемам с качеством продукции

4. Выяснить – в каких еще партиях продукции были использованы эти некачественные материально-сырьевые ингредиенты и убедиться, что с качеством этой продукции все в порядке

Чем точнее в этой рекламационно-претензионной работе будут определены проблемные партии – тем меньший объем продукции необходимо будет проверять и/или отзывать. То есть предприятию вся эта рекламационная работа обойдется меньшими затратами.

Не смотря на очевидную пользу для потребителя и выгоды для предприятия – всерьез организацией прослеживаемости производители-пищевики начали озадачиваться в последние 2-3 года. На подавляющем большинстве пищевых производств сейчас организован «журнальный» вариант прослеживаемости: когда все движение сырья и продукции по этапам производства записывается в бумажные «талмуды». И когда возникает вопрос – из чего была сделана сегодняшняя продукция или в какую продукцию вошло сырье, купленное у конкретного поставщика – происходит либо нудное и скрупулёзное «перетряхивание» журналов, либо умышленное лукавство и волевое «назначение виноватых» (как партий сырья или материалов, так и людей).

ДЛЯ КОГО НУЖНА ПРОСЛЕЖИВАЕМОСТЬ

Нарастающий интерес последних лет к организации и автоматизации прослеживаемости в производстве у пищевиков связан в первую очередь с ужесточением требований сетевого ритейла. Сети проводят собственные аудиты процесса производств, технологии и прослеживаемости, результаты которых определяют коммерческие условия дальнейших отношений производителя с сетью. Это стимулирует производителей искать способы соответствовать требованиям сетей.

В ту же сторону внимание переработчиков мяса и молока направляет Россельхознадзор со своими законодательными инициативами по внедрению ФГИС Меркурий: для погашения ветеринарных сертификатов переработчики жиров животного происхождения должны сопоставлять из какого сырья была произведена продукция. А после внедрения и по мере дальнейшего развития ФГИС Меркурий отраслевые эксперты ожидают, что требования к точности этого сопоставления будут повышаться.

Помимо внешних мотиваторов наиболее продвинутые предприятия хорошо осознают и свои внутренние профиты от наличия адекватной прослеживаемости. Это и сокращение затрат на претензионную работу, и имиджевые преимущества перед конкурентами.

Так или иначе наличие адекватной организации прослеживаемости – это явный отраслевой тренд, который сейчас дает набор конкурентных рыночных преимущества, а в ближайшей перспективе обещает стать гигиеническим условием существования промышленного пищевого производителя на рынке.

ОПЕРАТИВНЫЙ УЧЕТ В MES-СИСТЕМЕ – ОСНОВА ДЛЯ ОРГАНИЗАЦИИ ПРОСЛЕЖИВАЕМОСТИ

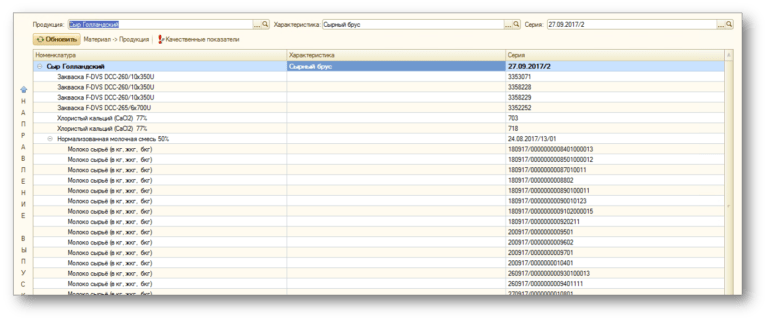

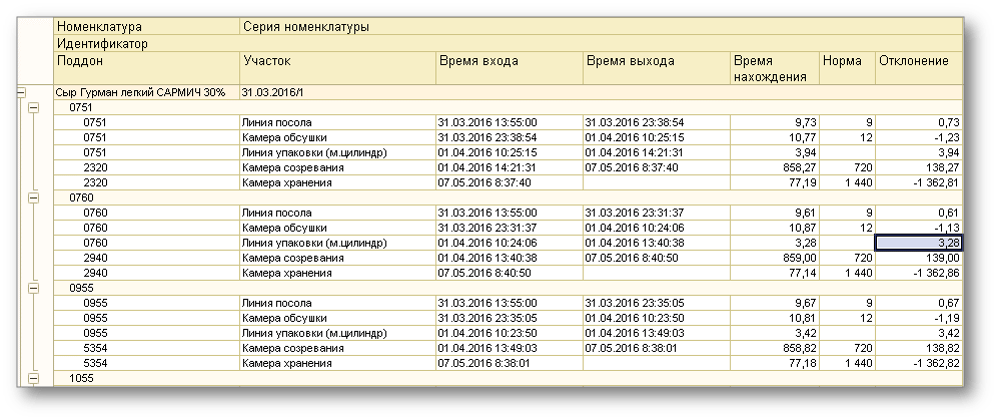

В своей предыдущей статье я рассказывал про подходы к организации системы оперативного учета на пищевом производстве – что и как нужно сделать, чтобы организовать и внедрить MES-систему. А сегодня я расскажу, как MES-система у нашего клиента (цех глубокой переработки мясного сырья), внедренная в соответствии с рекомендованными нами подходами, обеспечила клиенту основу для получения прослеживаемости производства.

К проекту внедрения MES-системы наш заказчик определил следующие ключевые цели и задачи:

- Оперативный попередельный учет технологических этапов производства продукции, в том числе:

- Учет объемов выработки полуфабрикатов и продукции с разделением на производственные партии

- Учет фактически использованных объемов и партий сырья и полуфабрикатов для выработки продукции

- Контроль и анализ потерь и выходов продукции

- Соблюдение технологии и стандартизация качества продукции за счет:

- Рецептурного контроля формирования сырьевых и материальных комплектов

- Контроля технологических параметров и времени обработки партий продукции на ключевых этапах переработки, влияющих на качество продукции или показатели выхода

- Обеспечения своевременного и упорядоченного по дате выработки движения и обработки партий сырья и полуфабрикатов

При решении первой группы задач проекта была организована идентификация (этикетирование с использованием штрихкодов) парий поступающего в цех сырья и выпускаемой продукции и внутрицеховых полуфабрикатов. А далее, используя идентифицирующие этикетки, на каждом контролируемом переделе производства был обеспечен оперативный автоматизированный учет выработки партий продукции и использованных при производстве партий сырья.

Таким образом, организованные процессы достоверного учета движения и переработки сырья и полуфабрикатов в производстве сформировало связку «партия сырья – партия продукции» для каждого передела. А накопление этой информации в системе за любой день и смену позволило, используя алгоритм разузлования, получить желаемую прослеживаемость – отчеты, которые показывают:

- Из чего (каких партий сырья и материалов) была произведена конкретная партия продукции

- В какие партии продукции вошла конкретная партия сырья.

Вариации полученных отчетов позволили проанализировать информацию по прослеживаемости как в древовидной форме (показывая историю появления промежуточных цеховых полуфабрикатов, даты их выработки и бригады рабочих), так и в линейной – когда показывается какое покупное сырье было использовано в продукции (без промежуточных переделов).

Отслеживание истории продукта:

(для просмотра изображения — нажмите на него левой кнопкой мыши)

Отдельный вопрос в теме организации прослеживаемости – это какое оборудование можно-нужно использовать в связке с MES-системой, чтобы процесс оперативного учета был действительно оперативен, объективен и не зависим от конкретных исполнителей. Об этой теме мы уже говорили здесь. А позднее напишем материал с описанием конкретных решений у конкретных предприятий по переработке мяса, молока и производству сыра.

В ЗАВЕРШЕНИЕ

Оглядываясь на наш опыт общение с клиентами в последнее время хочется сказать, что многие производители продуктов питания задумываются об организации прослеживаемости на своих предприятиях, но не знают с чего начать и как обеспечить эту прослеживаемость. Для всех наших последних проектов внедрения MES-систем на производствах организация прослеживаемости – это обязательная составляющая. Так что, если вдруг возникнут вопросы – вы знаете к кому обращаться ;-).

Автор статьи — Цыбизов Александр, руководитель направления «Производство» компании «Константа»

Прослеживаемость в пищевом производстве как естественное следствие оперативного учётапродукты питания, автоматизация, 1с, внедрение, производство, меркурий, ит https://www.retail.ru/local/templates/retail/images/logo/login-retail-big.png243 67 https://www.retail.ruПрослеживаемость в пищевом производстве как естественное следствие оперативного учёта https://www.retail.ru/local/templates/retail/images/logo/login-retail-big.png

Прослеживаемость

Прослеживаемость — новое направление в программе безопасности продуктов питания.

Идентификация и управление информацией — как средство быстрого и точного обнаружения или отзыва продуктов.

Взгляд на процессы с точки зрения системы GS1

Прослеживаемость — это возможность отслеживания движения, местонахождения и происхождения пищевой продукции, кормов, животных и компонентов животного происхождения, предназначенных или предполагаемых для использования в качестве продуктов питания, на всех стадиях производства, обработки и распределения. Для внедрения прослеживаемости необходимо на всех этапах цепи поставки внедрять решения, дающие возможность определить происхождение, местоположение, маршрут движения продукта или партии продуктов. Эффективная система прослеживания должна позволять отследить продукты вниз или вверх по цепи поставки, т.е. ответить на вопросы «Где?» находится интересующий Вас объект и «Откуда?» он пришел, т.е. определить происхождение объекта.

Отслеживание движения и местонахождения (трекинг) — комплекс мер, позволяющий идентифицировать продукцию по всей цепи поставки в соответствии с одним или несколькими критериями (например, номер партии или срок годности и т.д.). Трекинг используется на практике при необходимости отзыва продукции. Другими словами, трекинг дает возможность отследить маршрут перемещения искомого изделия и/или партии предметов торговли по мере их перемещения «вниз» по цепи поставок. Трекинг используется для определения наличия предметов торговли, управления товарно-материальными запасами и для материально-технического обеспечения. Основное внимание обращается на отслеживание перемещения изделия от пункта его происхождения до пункта использования.

Отслеживание происхождения (трейсинг) позволяет по нескольким поисковым критериям определить место происхождения и связанные с этим характеристики конкретного продукта на любом этапе цепи поставки. Задавая номер партии, можно узнать, какое сырье использовалось для производства данной продукции и характер его происхождения. Трейсинг применяется для идентификации происхождения каких-либо проблем, связанных с качеством продукции. Другими словами, трейсинг обеспечивает возможность идентификации происхождения данного изделия в направлении «вверх» по цепи поставок по записям, сделанным на предыдущих этапах движения.

Обеспокоенность безопасностью потребительских свойств продукции и продуктов питания, возможно, никогда еще не была настолько высокой. Значительные кризисы в сфере производства продуктов питания в Европе за последние пять лет заронили сомнения в сознание потребителей и породили недоверие к продуктам, поставляемым на рынок. За эти годы средства массовой информации много внимания уделили таким проблемам, как диоксиды, пестициды, болезни полости рта и зубов и т.д.; отзывам из торговли моющих и чистящих средств, игрушек и автомашин. Безопасность продуктов практически ежедневно находится в центре внимания: примерно один сигнал об опасности тех или иных продуктов регистрируется каждый день и около 200 видов продуктов, представляющих ту или иную опасность для потребителя, удаляется с рынка каждый год.

Глобализация торговли, усложнение процессов производства и цепей поставок, работающих по принципу «just in time» (точно в назначенное время), централизация производства и процессов распределения требуют фундаментального пересмотра большинства путей доставки «правильных» продуктов к потребителю по «правильной» цене.

Ранее безопасность продуктов питания воспринималась и позиционировалась как добровольная ответственность компаний. Но опубликование Европейской Директивы 2001/95/ЕС по Общей Безопасности Продуктов (EU Directive 2001/95/EC on General Product Safety) в декабре 2001 г. и Европейских Правил 178/2002 по Безопасности Продуктов (EU Regulation 178/2002 on Food Safety) в январе 2002 г. вызвали значительные изменения в положении дел. Более того, требования, отраженные в этих документах, вступили и вступают в силу с 15 января 2004 г. и соответственно с 1 января 2005 г.

Прослеживаемость сегодня — абсолютно законное требование, и для компаний не осталось выбора: следовать новым требованиям или нет, — внедрение соответствующих систем и процессов позволяет оставаться конкурентоспособными!

Практика, игнорирующая современные глобальные бизнес-стандарты, и жесткое разделение традиционных ролей производителя и продавца угрожают неоправданно усложнить цепь поставки и снизить влияние новых мощных информационных технологий и средств планирования. Только компания- производитель несет ответственность за поиск или отзыв своей продукции. Но когда товары уже покинули границы предприятия и находятся вне досягаемости, нет сомнений, что эффективное управление всей цепью поставки — быстрое и сквозное, но управляемое при минимальных затратах — единственно возможно только при тесном взаимодействии всех вовлеченных сторон.

С точки зрения управления информационными процессами внедрение систем прослеживаемости в цепи поставок требует от всех вовлеченных торговых партнеров систематического объединения физического потока материалов, полуфабрикатов и готовых продуктов с информационным потоком, описывающим их. Все это требует целостного взгляда на цепь поставки, что наилучшим образом достигается при использовании единого языка делового общения — системы GS1. Эта глобальная универсальная система, принятая потребителями, бизнес-сообществом и правительствами, закладывает уникальный фундамент для обеспечения работы всех необходимых процессов в системах прослеживаемости. Обладая возможностью глобальной уникальной идентификации торговых и логистических единиц, участников и местоположений, система GS1 наилучшим образом подходит для организации прослеживаемости.

Разработка рекомендаций по прослеживаемости отдельных видов продуктов питания занимает важное место в Глобальном процессе управления стандартами (GSMP) GS1. Уже выработанные рекомендации по прослеживаемости для мяса, рыбы, куриного мяса и др. полностью отвечают требованиям вышеуказанных Директив ЕС. Практические рекомендации GS1, содержащие примеры этикеток со штриховым кодом, впоследствии адаптируются Национальными организациями GS1 для применения в конкретных условиях местных рынков.

Чтобы обеспечить максимальную степень принятия рынком своих рекомендаций по прослеживаемости, при их разработке GS1l активно сотрудничает с заинтересованными отраслевыми организациями (GCI, ECR Europe, CIES) и межгосударственными органами (ISO, CODEX), а также с Международной ассоциацией AIM.

Компании-члены AIM имеют большой опыт внедрения решений в области идентификации и мобильных технологий. Именно поэтому большие перспективы имеет сотрудничество между сообществами AIM и GS1 по обеспечению единой международной системы прослеживаемости, основанной на общепринятой методологии и общей структуре данных, что в итоге должно привести к повышению качества продукции в цепи поставок.

Для дальнейшего развития возможностей системы GS1 и помощи пользователям можно определить ключевые принципы прослеживаемости и построить последовательность действий по ее внедрению, которые свяжут их с доступными технологиями и соответствующими средствами системы GS1.

| Принципы Прослеживаемости | Доступные Технологии | Средства системы GS1 |

|---|---|---|

| Уникальная идентификация | Автоматическая идентификация | GTIN, SSCC, GLN, Идентификаторы применения AIs |

| Сбор и запись данных | Автоматизированный сбор данных | EAN/UPC, UCC/EAN-128 |

| Управление связями | Электронная обработка данных | Программные приложения |

| Обмен данными | Электронный обмен данными | EANCOM®/XML |

Уникальная идентификация

Любой продукт, который необходимо найти и отследить, должен быть однозначно идентифицирован. Уникальные глобальные идентификаторы GS1 являются ключами, обеспечивающими доступ ко всем данным об истории продукта, приложении и местоположении.

Уникальная идентификация местоположений обеспечивается присвоением Глобального Номера Местоположения (GLN) каждому месту и функциональному подразделению.

Уникальная идентификация продукта обеспечивается присвоением Глобального Номера Предмета Торговли (GTIN) каждому продукту (потребительской единице). Для прослеживаемости и идентификации конкретного изделия GTIN должен комбинироваться с Серийным Номером или Номером Партии.

GTIN присваивается каждому из трех уровней в упаковочной иерархии: потребительская единица, торговая единица и паллета — последней только при условии, что она может рассматриваться как торговая единица.

Идентификация и прослеживаемость паллет обеспечивается присвоением Серийного Номера Транспортной Упаковки (SSCC). Любой паллете, вне зависимости от ее типа (смешанная или однородная), необходимо нести SSCC, присвоенный в месте формирования. Новый SSCC должен присваиваться каждой новой паллете (логистической единице) каждый раз по мере ее формирования.

Сбор данных и запись

На единицу продукции, стандартные торговые группы изделий и паллеты, идентифицируемые с применением стандартов GS1 (GTIN, SSCC, AI), должны наноситься штриховые коды соответствующей символики GS1.

Построение связей для обеспечения прослеживаемости

В большинстве цепей поставки продукция, которая подвергается всевозможным изменениям и при обработке, и по пути транспортировки/хранения (управление распределением), находится и отслеживается по номеру партии. Таблица демонстрирует использование стандартов GS1 для идентификации местоположения (GLN), логистических единиц (SSCC), партий (AI 10) и потребительских единиц (GTIN) в товарном обороте.

| Поставщик сырья | Производство | Место назначения | |||||

|---|---|---|---|---|---|---|---|

| Приемка | Производство | Упаковка | Хранение | Подготовка к отгрузке | |||

| GLN 4 | |||||||

| GLN 1 | SSCC 1 | GTIN 1 ПРОДУКЦИИ | GTIN 1 Партия 1 | GTIN 2 | SSCC 5 SSCC 6 SSCC 7 |

SSCC 5 SSCC 6 SSCC 7 |

GLN 5 GLN 6 |

| GTIN 2 | |||||||

| SSCC 2 | GTIN 2 | ||||||

| GLN 2 | SSCC 3 | GTIN 1 Партия 2 | GTIN 2 | ||||

| GTIN 2 | |||||||

| GLN 3 | SSCC 4 | GTIN 2 | |||||

| Местонахождение источника | Логистические единицы с сырьем | Производственная линия | Партия торговых единиц | Объединение единиц | Промежуточная группировка (опция) | Логистические единицы готовой продукции | Положение места назначения |

Управление идентификацией в товарном обороте характеризуется следующим:

- Несколько поставщиков (GLN 1-3), которые присылают паллеты с сырьем (SSCC 1-4);

- На приемке сырье отправляется на хранение и/или для производственных процессов;

- На производстве (GLN 4) выпускаются партии потребительских единиц (GTIN 1), каждая со своим номером;

- При упаковке потребительские единицы (GTIN 1 и номер партии) формируются в стандартные групповые единицы (GTIN 2);

- На следующих двух этапах (хранение и подготовка к отгрузке) формируются паллеты (SSCC 5-7) и отправляются по месту расположения потребителя (GLN 5-6).

Ключевые правила в товарообороте:

1. Прием

SSCC приходящих паллет записывается и связывается с GLN поставщика. По мере движения паллеты SSCC все время считывается и привязывается к GLN нового места (хранение или производство).

2. Производство

При идеальных условиях SSCC паллеты и/или GTIN+номер партии сырья, используемых в производственном процессе, записываются и привязываются к GTIN готовой продукции и номеру ее партии. В конце производственного процесса формируется стандартная торговая групповая упаковка из отдельных продуктов. Присваивается новый GTIN и привязывается к номеру партии продуктов.

3. Упаковка, хранение, сопровождение

GTIN стандартной торговой групповой упаковки связывается с SSCC паллеты, на которой эта упаковка размещена. SSCC уходящей паллеты связывается (путем сканирования) с GLN места назначения. При этом совсем не обязательно, чтобы сам GLN отображался на этикетке.

Ключевые правила при распределении:

1. Прием

SSCC пришедшей паллеты записывается и привязывается к GLN поставщика. По мере движения паллеты SSCC все время считывается и привязывается к GLN нового места (хранение, формирование заказа, распределение).

2. Формирование заказа и распределение

А). SSCC немодифицируемой паллеты, предназначенной для отправки из места хранения или промежуточного пункта перегрузки без хранения, записывается и привязывается к GLN места назначения.

Б). Вновь формируемая паллета содержит стандартные торговые груп-повые упаковки, пришедшие с различных паллет. В этом случае паллете присваивается новый SSCC и связывается со всеми номерами SSCC паллет, используемых при формировании новой и/или с номерами партии и GTIN каждой используемой стандартной торговой групповой упаковки. Новый SSCC записывается и связывается с GLN места назначения.

Обмен данными

Прослеживаемость требует связи между физическими и информационными потоками. Чтобы гарантировать непрерывность информационных потоков, каждый участник цепи поставок должен обмениваться определенными данными, необходимыми для организации системы прослеживаемости, со следующим по цепочке, тем самым давая возможность и далее использовать все принципы прослеживаемости.

Для быстрого, точного и эффективного обмена данными по прослеживаемости рекомендуется использовать EDI. В соответствии со стандартами GS1 такими возможностями обладает обмен сообщениями EANCOM® и GS1 XML.

Способность получать данные быстро и точно по всей цепи поставки является основой для создания системы прослеживания. Для этого необходимо управлять последовательной связью между компонентами всего, что получается, упаковывается, хранится и отгружается по всей цепи поставки (пошагово: один шаг вверх, один шаг вниз по цепи).

Если хотя бы один из партнеров цепи поставки ошибается в управлении такими связями, то это может привести к разрыву информационного потока и, как следствие, к нарушению процессов прослеживаемости. Невозможно достигнуть полной прослеживаемости изделия без корректной идентификации продуктов во всех их конфигурациях в каждой точке цепи поставки.

Идентификация и прослеживаемость на производстве с SIMATIC WinCC Open Architecture

Приводится обзор ключевых возможностей использования платформы SIMATIC WinCC Open Architecture при построении систем идентификации и прослеживаемости на производстве.

ООО «Сименс», г. Москва

![]()

Одним из основополагающих принципов организации промышленного производства в соответствии с концепцией «Индустрия 4.0» является информационная прозрачность . В это достаточно широкое понятие помимо получения и использования всеобъемлющей информации о состоянии, режимах и параметрах работы оборудования и инфраструктуры, данных из различных систем предприятия, сведений о персонале, выполняемых рабочих заданиях входит идентификация товарно-материальных ценностей (материалов, заготовок, деталей, сборочных единиц и т. д.) и прослеживаемость их движения по цехам и переделам во время производственного процесса.

Цифровое производство: идентификация и прослеживаемость обязательны

Сама задача идентификации и прослеживаемости на производстве, конечно же, не нова и традиционно решалась с помощью совокупности организационных и относительно простых технических мер, таких как, например, буквенно-цифровое кодирование, наносимое с помощью этикеток, методом клеймения, маркирования наборными нумераторами или микрофрезерования. Подобные «ручные» способы присвоения изделию идентификационных признаков и их обработки, повсеместно применявшиеся для учета и контроля движения материалов и заготовок в процессе производства до последнего времени, несут в себе очевидные проблемы, связанные в первую очередь с человеческим фактором. При заполнении технологического паспорта или любого другого документа, сопровождающего производственный процесс, человек может допустить ошибку, особенно при использовании длинных буквенно-цифровых обозначений, что, в свою очередь, способно привести к невозможности отследить в дальнейшем генеалогию изделия. Это лишь одна из потенциальных причин, не позволяющих реализовать полноценную обратную связь от изделия к производству. Кроме того, ручная фиксация номенклатурных кодов занимает значительное время. Излишне говорить, что построение цифровых сервисных моделей, основанных на адресном обслуживании изделия с учетом его генеалогии и «производственной истории» при таком подходе является затруднительным или невозможным.

Современные технологии идентификации лишены подобных проблем – точность считывания достигает 99 % и более, а расстояние, на котором происходит распознавание меток, может варьироваться от нескольких миллиметров до нескольких десятков метров. При этом скорость считывания и передачи данных по сравнению с аналогичной операцией, выполненной человеком, можно охарактеризовать словом «мгновенно».

Построенная на таких технологиях автоматическая система идентификации и прослеживаемости становится неотъемлемой составляющей цифровой киберфизической производственной структуры, без которой невозможно как повышение эффективности производства и качества выпускаемой продукции, так и обеспечение возможности индивидуализации производства – массового производства индивидуальных изделий. Таким образом, реализация функционала идентификации и прослеживаемости продукции является обязательным для производителей, ориентированных на воплощение принципов гибкого эффективного производства по цифровой модели.

Практическая необходимость: единая информационная платформа

Техника идентификации компании Siemens широко известна и успешно зарекомендовала себя целом ряде применений (см., например, ). В настоящий момент в линейке продуктов Siemens для идентификации и прослеживаемости присутствуют как средства оптической идентификации (камеры, позволяющие считывать 1D/2D-коды или буквенно-цифровые обозначения на скорости до нескольких сотен кадров в секунду), так и считыватели, и антенны для работы с RFID-метками (рис. 1)*. Что касается последних, то компания Siemens производит широкую номенклатуру RFID-меток для различных применений: от простых, не подвергающихся в процессе работы какому-либо специфическому воздействию со стороны среды, в которой они находятся, до жаропрочных, способных выдержать температуру 200 °C и более, а также воздействие агрессивных сред. Кроме того, существует множество вариантов крепления RFID-меток: от самоклеящихся до меток с резьбовым соединением. Еще одним важным параметром при выборе метки является объем памяти. Ведь метка, по сути, является «бесконтактной флешкой», а какую информацию на нее записывать, зависит от конфигурации конкретной системы управления, применяемой на производстве.

Рис. 1. Цифровая прослеживаемость на производстве (увеличить изображение)

Указанные средства радиочастотной и оптической идентификации в информационном плане могут быть подключены к различным локальным или облачным системам (в зависимости от архитектуры конкретного решения) – цеховым или общезаводским системам автоматизации, сбора данных и диспетчерского управления, а в ряде случаев достаточно обеспечить передачу информации непосредственно на уровень MES-системы.

Однако для обеспечения полноценной ситуационной осведомленности и цифровой прозрачности производства необходимо не только непосредственно выполнить сбор данных о перемещениях материалов, заготовок, изделий или внутрицеховой тары по переделам с помощью штрих-кодов или RFID-меток и сделать эти данные доступными на уровне MES-системы, но и обеспечить консолидацию и регистрацию массива информации обо всех производственных и сопутствующих факторах, важных с точки зрения обеспечения качества продукции, эффективности производства, – как в виде временных срезов целевых параметров, так и в виде временных (исторических) рядов.

Также зачастую имеется необходимость в обработке такого набора данных непосредственно в рамках производственных участков или автономных производственных ячеек – в соответствии с принципом децентрализации управления и локальной обработки данных (Edge Computing), например, для обеспечения или оптимизации режимов работы оборудования в зависимости от параметров материалов/заготовок или индивидуальных особенностей/характеристик подлежащего выпуску изделия в партии.

Кроме того, в условиях реального производства возможны ситуации, связанные с необходимостью интеграции в единый комплекс сбора данных для диспетчеризации производства имеющихся систем или решений по идентификации, замена которых в силу технических, экономических или организационных причин невозможна или нецелесообразна.

Во всех указанных случаях решением является использование в качестве слоя консолидации данных цехового и производственного уровня единой информационной платформы, позволяющей одновременно обеспечить выполнение следующих требований:

— поддержка сбора и обработки данных в распределенных конфигурациях, в том числе при сложных сетевых структурах;

— развитые интеграционные и коммуникационные возможности (поддержка различных протоколов, в том числе возможность поддержки проприетарных протоколов для интеграции существующих систем и внутрифирменных решений);

— единый универсальный инжиниринговый инструментарий (для создания информационной модели/структур данных и описания прикладного функционала).

Приведенным требованиям соответствует платформа (система) SIMATIC WinCC Open Architecture (WinCC OA), разработанная для применения в приложениях, требующих гибкого и адаптивного инструментария для решения прикладных задач сбора, обработки и визуализации данных, а также в комплексных проектах, в которых предъявляются специфические требования к функциональности и архитектуре системы . Пример возможной архитектуры решения показан на рис. 1.

Сбор данных и интеграция систем на базе WinCC OA: краткая техническая справка

Платформа WinCC OA построена по модульному принципу и функционально разделена на несколько программных процессов (менеджеров), которые могут быть распределены по различным серверам/компьютерам в сети. Обмен данными между менеджерами осуществляется по событиям с использованием протокола TCP/IP. Такая концепция построения идеально подходит для создания распределенных систем (поддерживается до 2048 серверов WinCC OA в рамках одной системы, до 255 клиентов на каждый сервер) и обеспечивает высочайшую масштабируемость: от простых локальных конфигураций до высокопроизводительных географически распределенных систем, обрабатывающих более 10 миллионов тегов. При этом WinCC OA является кросс-платформенной системой: поддерживаются операционные системы Windows, Linux (Red Hat, OpenSUSE, CentOS), а также платформа виртуализации VMware ESXi. Возможно применение различных операционных систем на серверах и клиентах.

В качестве базы исторических данных может применяться как собственная высокопроизводительная БД (HDB), так и СУБД Oracle (поддерживается в том числе и кластерная конфигурация Oracle Real Application Clusters). Возможно параллельное архивирование в БД Oracle и HDB. Также возможна запись определенных пользователем данных и журналирование системных событий и сообщений во внешней реляционной БД (MS SQL Server, MySQL, Oracle и др.).

В состав семейства клиентских приложений WinCC OA входят стандартный «толстый» клиент, приложение для настольных ПК, веб-клиент и приложение для мобильных устройств на базе ОС iOS и Android.

В рассматриваемом классе задач возможности платформы WinCC OA не ограничиваются сбором данных и интеграцией различных систем. За счет использования пакетов расширений (Add-Ons) WinCC OA позволяет повысить ситуационную осведомленность, прозрачность и эффективность производственных процессов – в частности, это достигается за счет использования видеоинформации и применения развитых аналитических алгоритмов.

Интеграция видео

Штатная видеоподсистема WinCC OA VIDEO обеспечивает функции управления видеоустройствами и видеопотоками (с поддержкой различных протоколов, в том числе ONVIF 2.0), включая возможность записи видео по событиям, экспорта видеопотоков и т. д. Модуль WinCC OA VIDEO позволяет оператору централизованно управлять функциями видео непосредственно из SCADA-системы и в дополнение к основным данным, получаемым с контролируемых объектов, использовать видеоинформацию при выполнении своих задач. Функциональность модуля WinCC OA VIDEO обеспечивает возможность выполнения следующих операций:

— установка и удаление камер в онлайн-режиме;

— конфигурирование камер в онлайн-режиме;

— управление мультидисплеями и проекторами;

— управление алармами в потоке видео;

— маркировка записанного видеопотока при аларме.

Аналитика

Пакет SmartSCADA в составе WinCC OA представляет собой инструментарий для статистической и аналитической обработки данных производственного процесса, осуществляющий извлечение из общего потока данных значимой информации, необходимой для поддержки в процессе принятия решений. При первоначальном корреляционном анализе происходит выявление взаимосвязей между различными регистрируемыми переменными (параметрами) процесса для проведения последующей классификации. Далее выполняется автоматическая привязка результатов с созданием набора состояний, которые затем проверяются и именуются. Статистические модели создаются из таких обработанных наборов. Впоследствии модели используются для оптимизации процесса, например, с помощью эффективного анализа причинно-следственных связей. Приведенные методы статистической обработки могут применяться как к историческим значениям, так и к данным реального времени.

Пакет SmartSCADA позволяет решать следующие основные задачи:

— выявление зон (областей), требующих оптимизации, в целях повышения общей эффективности производственного процесса (например, в рамках производственного участка/ячейки, цеха или производства в целом);

— обеспечение оптимальной производительности и доступности системы/установки/производственного процесса путем выбора варианта решения из предлагаемых альтернатив;

— оптимизация заданной целевой функции в отношении системы / установки / производственного процесса (например, времени простоя, затрат и т. п.).

От примеров применения к типовым решениям

Особенно широкое распространение различные методы идентификации и прослеживаемости получили в автомобильной промышленности. Большое количество поставщиков, деталей, изделий, множество операций и сотрудников, выполняющих эти операции на конвейере, а также высокие требования к качеству заставили крупнейших автопроизводителей стать пионерами во внедрении систем идентификации и прослеживаемости. В частности, на одном из ведущих российских автомобильных заводов используются специально разработанные под условия данного заказчика RFID-метки компании Siemens. Метка устанавливается на кузов на участке сварки и проходит все переделы до передачи автомобиля покупателю. Она позволяет безошибочно идентифицировать автомобиль и выполнять производственные операции, опираясь на данные о конкретной комплектации. Типовые решения по идентификации на базе различных технологий для сборочного производства приведены на рис. 2.

Рис. 2. Типовые решения по идентификации для сборочного производства (увеличить изображение)

Другим примером использования RFID-меток может служить идентификация штампов в прессовом производстве. Помимо позиционирования штампа в зоне хранения метка также может содержать данные об использовании и последнем техобслуживании пресс-формы.

В пищевой промышленности часто используются буквенно-цифровые обозначения для транспортных платформ, контейнеров или RFID-метки для оборотной тары. С помощью идентификации упрощаются такие задачи, как автоматическое взвешивание или автоматизация склада, особенно когда сырье может храниться на складе ограниченный период времени, как, например, в пищевой промышленности или композитном производстве.

Во всех приведенных случаях платформа WinCC OA может выполнять роль агрегатора данных с различных устройств и датчиков (в том числе и устройств идентификации, используемых в производственном процессе) и служить для предоставления консолидированной информации сопряженным системам для дальнейшего использования, в частности, для отслеживания движения изделия по переделам в процессе производства и формирования электронного паспорта изделия.

Спектр возможных применений комплексных решений на основе платформы WinCC OA и систем идентификации на базе технологии RFID или с оптическими считывателями чрезвычайно широк. А в связи с переходом предприятий к концепции «Индустрия 4.0» в ближайшее время стоит ожидать резкого увеличения интереса к системам подобного рода.

Заключение

Идентификация товарно-материальных ценностей и прослеживаемость их движения по цехам и переделам являются основополагающими задачами для построения гибкого эффективного производства согласно парадигме цифрового предприятия. При этом для обеспечения полноценной ситуационной осведомленности и цифровой прозрачности производства в дополнение к данным о движении материалов, заготовок, деталей, сборочных единиц и прочего необходимы также консолидация и регистрация массива информации обо всех производственных и сопутствующих факторах, значимых с точки зрения контроля и обеспечения качества продукции и эффективности производства. Платформа WinCC OA обладает необходимыми системными свойствами и характеристиками для решения этой задачи, что позволяет перейти к новому уровню обеспеченности данными о производственном процессе и извлечения дополнительной выгоды из результатов их обработки.

Литература

Интересные материалы:

- Справка форма 12

Форма 12 на квартиру что это В данной статье подробно рассказывается форма 12 на квартиру…

- Форма под 3

Приложение N 1 к Правилам холодного водоснабжения и водоотведения См. данную форму в MS-Word. ФОРМА…

- Рецепт форма

Приказ Минздрава России от 20.12.2012 N 1175н (ред. от 31.10.2017) "Об утверждении порядка назначения и…

- Мониторинг организаций высшего образования

ФГБУ ИНТЕРОБРАЗОВАНИЕДобро пожаловать!Направление: Мониторинг эффективности образовательных организаций высшего образования 19 апреля 2018 годаПриём бумажных форм…

- Унифицированная форма т 11

Приказ о поощрении работника. Формы Т-11 и Т11аПриказ на премирование – документ, который выпускается руководством…